Ролята на валцоващите машини в автомобилната индустрия

Валцоването е непрекъснат процес на металоформоване, който е станал незаменим в съвременното производство, особено в автомобилната индустрия. Този ефективен процес трансформира плоски метални листове или намотки в желани профили на напречното сечение, като ги прекарва през серия от ролкови матрици. За разлика от други методи за формоване на метал, валцоването осигурява изключителна консистенция, висока производителност и отлично използване на материала, което го прави идеално подходящ за автомобилни приложения, където прецизността и ефективността са от първостепенно значение.

Автомобилната индустрия възприе технологията за формоване на руло в началото на 20-ти век, когато производството на превозни средства се измести към масово производство. Днес почти всеки автомобил съдържа множество компоненти, създадени чрез процеси на формоване на руло. От структурни елементи до декоративна облицовка, формованите на руло части допринасят значително за производителността, безопасността и естетическата привлекателност на превозното средство, като същевременно помагат на производителите да контролират разходите и да поддържат стандартите за качество.

Как работят машините за валцуване

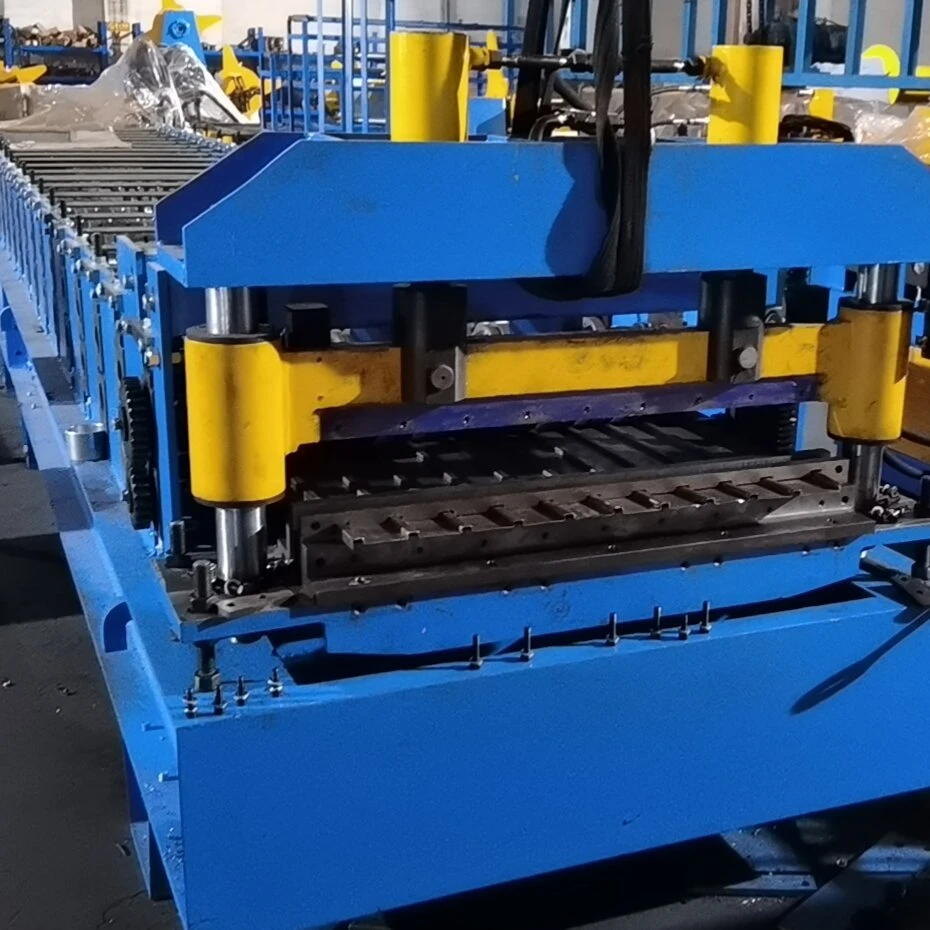

Машината за формоване на рула е чудо на машиностроенето, което извършва своята операция по оформяне чрез внимателно подреден набор от ролки. Процесът започва с намотка или лист метал - обикновено стомана, алуминий или понякога титан - които се подават в машината. С напредването на материала всеки набор от ролки постепенно огъва метала, докато постигне крайната желана форма. Този постепенен процес на формоване минимизира напрежението върху материала, като същевременно поддържа тесни толеранси на размерите.

Съвременните системи за формоване на рула включват усъвършенствани функции като компютърно контролирани серво механизми, лазерни измервателни системи за контрол на качеството и инструменти за бърза смяна, които позволяват гъвкаво производство. Машините могат да работят с впечатляващи скорости, като често формират от 30 до 100 фута материал в минута, като някои високоскоростни системи надвишават 200 фута в минута. Тази скорост и ефективност правят формоването на рула идеално за изискванията за производство на големи обеми в автомобилния сектор.

Автомобилни приложения на валцовани компоненти

Автомобилната индустрия използва ролкови части в почти всяка подсистема на автомобила. Някои от най-често срещаните приложения включват:

Структурни компоненти: Формоването на руло произвежда множество критични структурни елементи като греди на вратите, подсилвания на броните, релси на покрива и елементи за защита от страничен удар. Тези компоненти се възползват от способността на валцуването да създава сложни профили с висока якост с постоянна дебелина на стената. Процесът позволява на инженерите да проектират части, които оптимизират съотношенията якост към тегло, допринасяйки за безопасността на автомобила без ненужна маса.

Части на шасито и рамата: Много компоненти на шасито, включително различни скоби, рамкови релси и части на окачването, се произвеждат чрез формоване на рула. Процесът може да създаде затворени секции, които осигуряват изключителна устойчивост на усукване, което е от съществено значение за управлението и издръжливостта на превозното средство.

Външна облицовка и корнизи: Декоративните и функционални елементи на външната облицовка, като облицовки на прозорци, водоотливни релси на покрива и странични корнизи на каросерията често се оформят на руло. Процесът превъзхожда производството на тези дълги, постоянни дължини със сложни напречни сечения и отлични повърхностни покрития.

Компоненти на интериора: Вътре в превозното средство частите, оформени на руло, се появяват като рамки на седалки, механизми за коловози на седалки, опори на арматурното табло и различни подсилващи елементи. Прецизното формоване на ролката осигурява правилното прилягане и функциониране на тези интериорни елементи.

Компоненти на електрическата система: Дори електрическата система на превозното средство се възползва от формоването на руло чрез производството на канали за кабелни снопове, тави за батерии и различни защитни тръбопроводи.

Предимства на ролковото формоване в автомобилното производство

Автомобилната индустрия предпочита формоването на руло поради няколко убедителни причини:

Ефективност на материала: Формоването на руло обикновено постига нива на използване на материала от 95-98%, което значително намалява отпадъците в сравнение с други методи на формоване. Тази ефективност е от решаващо значение за управлението на разходите в производството на автомобили с голям обем.

Прецизност и последователност: Процесът на поетапно формоване произвежда части с изключителна точност на размерите и повторяемост, от съществено значение за сглобяването на модерни превозни средства, където компонентите трябва да пасват идеално.

Характеристики с висока якост: Ефектът на студена обработка на валцуването може да увеличи границата на провлачване на материалите с до 20%, което позволява използването на по-леки материали без да се жертва производителността.

Гъвкавост в дизайна: Формоването на ролки може да поеме широк диапазон от дебелини на материала (обикновено от 0,5 mm до 20 mm) и да създаде сложни профили, които може да са невъзможни с други процеси. Тази гъвкавост подпомага автомобилните дизайнери при създаването на иновативни автомобилни архитектури.

Ефективност на разходите: За дълги производствени серии, типични за автомобилната индустрия, формоването на руло предлага по-ниски разходи за част от конкурентни процеси като щамповане или екструдиране. Високите производствени скорости и минималните вторични операции допринасят за това икономическо предимство.

Последни технологични постижения

Технологията за формоване на руло продължава да се развива, за да отговори на променящите се изисквания на автомобилната индустрия:

Усъвършенствани високоякостни стомани (AHSS): Съвременните машини за валцоване са се адаптирали да обработват тези по-здрави, по-леки материали, които се използват все повече в конструкциите на превозните средства за подобряване на безопасността и горивната ефективност.

Специализирани заготовки: Някои системи вече включват способността да обработват лазерно заварени заготовки по поръчка – листове с различна дебелина или материали – което позволява оптимизирано разпределение на теглото в компонентите.

Редовна обработка: Съвременните линии за формоване на рула често интегрират щанцоване, нарязване, рязане и други второстепенни операции за създаване на завършени части с едно преминаване, намалявайки обработката и подобрявайки ефективността.

Компютърна симулация: Усъвършенстваният софтуер сега позволява на инженерите да симулират процеса на формоване на ролка, преди да се създаде инструментална екипировка, намалявайки времето за разработка и осигурявайки оптимални резултати.

Интелигентно производство: Технологиите Industry 4.0 се интегрират в системите за формоване на валци, със сензори, събиращи данни в реално време за параметрите на процеса и качеството на детайлите, което позволява предсказуема поддръжка и непрекъснато подобряване на процеса.

Екологични и бъдещи съображения

Тъй като автомобилната индустрия се движи към по-устойчиви практики, формоването на рула допринася положително чрез своята материална ефективност и пестене на енергия. Процесът обикновено изисква по-малко енергия от алтернативните методи за формоване на метали, а високите нива на използване минимизират материалните отпадъци. Много автомобилни компоненти, формовани на руло, също могат да се рециклират напълно в края на експлоатационния им живот.

Гледайки напред, формоването на рула ще играе критична роля в производството на електрически превозни средства (EV), където намаляването на теглото е особено важно за максимизиране на обхвата на батерията. Способността да се създават леки, но здрави структурни компоненти прави формоването на рула идеално за EV платформи. Освен това, тъй като превозните средства включват по-усъвършенствани системи за подпомагане на водача и автономни функции, прецизността и надеждността на формованите на руло монтажни скоби и корпусите на сензорите ще стават все по-важни.

От своето скромно начало до сегашните си сложни реализации, формоването на руло се е утвърдило като крайъгълен камък на технологията в автомобилното производство. Неговата уникална комбинация от ефективност, прецизност и гъвкавост гарантира, че ще остане жизненоважен, докато индустрията се развива, за да отговори на новите предизвикателства в безопасността, производителността и устойчивостта. Тъй като превозните средства стават все по-сложни и производствените изисквания стават все по-строги, машините за валцоване ще продължат да се адаптират, осигурявайки на производителите на автомобили висококачествените компоненти, необходими за изграждането на автомобилите на днешния и утрешния ден.