Ο ρόλος των μηχανών διαμόρφωσης κυλίνδρων στην αυτοκινητοβιομηχανία

Η διαμόρφωση σε ρολό είναι μια συνεχής διαδικασία μορφοποίησης μετάλλων που έχει γίνει απαραίτητη στη σύγχρονη κατασκευή, ιδιαίτερα στην αυτοκινητοβιομηχανία. Αυτή η αποτελεσματική διαδικασία μετατρέπει επίπεδα μεταλλικά φύλλα ή πηνία σε επιθυμητά προφίλ διατομής περνώντας τα μέσα από μια σειρά μήτρων κυλίνδρων. Σε αντίθεση με άλλες μεθόδους διαμόρφωσης μετάλλων, η διαμόρφωση σε ρολό παρέχει εξαιρετική συνοχή, υψηλούς ρυθμούς παραγωγής και εξαιρετική χρήση υλικών, καθιστώντας την τέλεια κατάλληλη για εφαρμογές αυτοκινήτων όπου η ακρίβεια και η αποτελεσματικότητα είναι πρωταρχικής σημασίας.

Η αυτοκινητοβιομηχανία υιοθέτησε την τεχνολογία διαμόρφωσης ρολού στις αρχές του 20ου αιώνα, καθώς η παραγωγή οχημάτων μετατοπίστηκε προς τη μαζική κατασκευή. Σήμερα, σχεδόν κάθε αυτοκίνητο περιέχει πολλά εξαρτήματα που δημιουργούνται μέσω διαδικασιών διαμόρφωσης κυλίνδρων. Από δομικά στοιχεία έως διακοσμητικές επενδύσεις, τα εξαρτήματα σε ρολό συμβάλλουν σημαντικά στην απόδοση, την ασφάλεια και την αισθητική του οχήματος ενώ βοηθούν τους κατασκευαστές να ελέγχουν το κόστος και να διατηρούν τα πρότυπα ποιότητας.

Πώς λειτουργούν οι μηχανές διαμόρφωσης κυλίνδρων

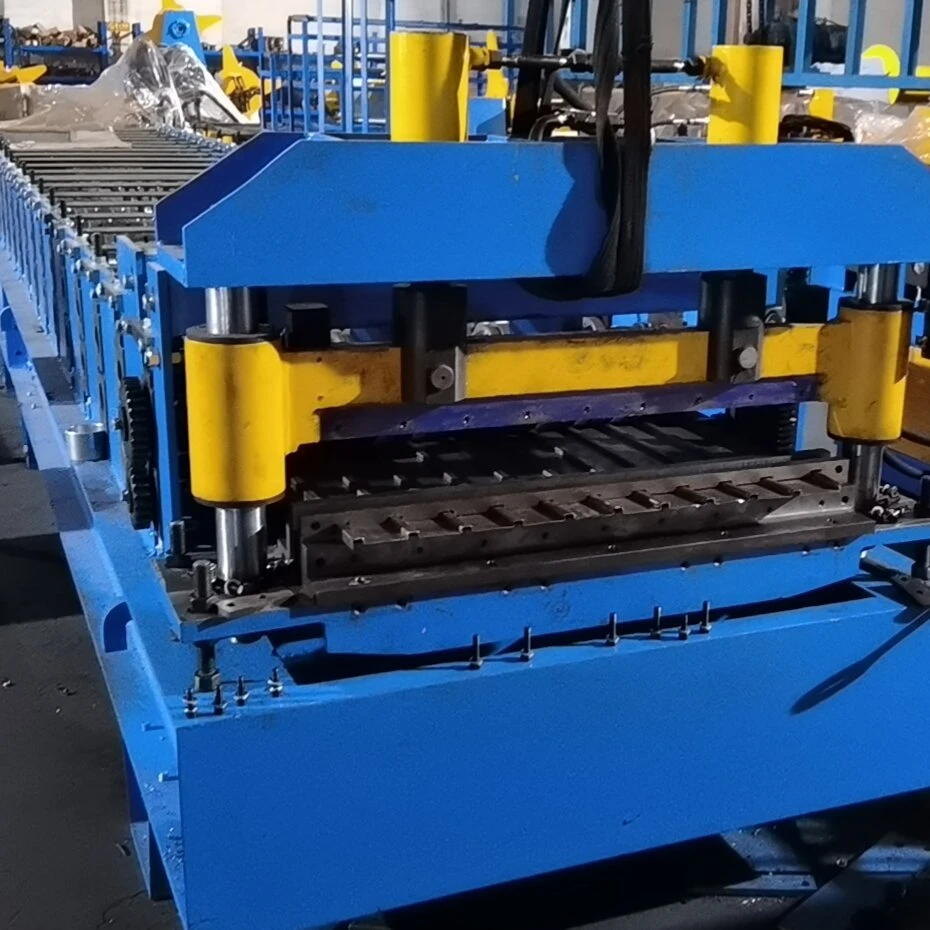

Μια μηχανή διαμόρφωσης κυλίνδρων είναι ένα θαύμα της μηχανολογίας που εκτελεί τη λειτουργία της διαμόρφωσης μέσω ενός προσεκτικά διαδοχικού σετ κυλίνδρων. Η διαδικασία ξεκινά με ένα πηνίο ή ένα φύλλο μετάλλου—συνήθως χάλυβας, αλουμίνιο ή μερικές φορές τιτάνιο—που τροφοδοτείται στο μηχάνημα. Καθώς το υλικό προχωρά, κάθε σετ κυλίνδρων λυγίζει σταδιακά το μέταλλο μέχρι να επιτύχει το τελικό επιθυμητό σχήμα. Αυτή η διαδικασία σταδιακής διαμόρφωσης ελαχιστοποιεί την πίεση στο υλικό, διατηρώντας παράλληλα σφιχτές ανοχές διαστάσεων.

Τα σύγχρονα συστήματα μορφοποίησης κυλίνδρων ενσωματώνουν προηγμένα χαρακτηριστικά, όπως μηχανισμούς σερβομηχανισμού ελεγχόμενους από υπολογιστή, συστήματα μέτρησης με λέιζερ για ποιοτικό έλεγχο και εργαλεία γρήγορης αλλαγής που επιτρέπουν την ευέλικτη παραγωγή. Τα μηχανήματα μπορούν να λειτουργήσουν με εντυπωσιακές ταχύτητες, σχηματίζοντας συχνά 30 έως 100 πόδια υλικού ανά λεπτό, με ορισμένα συστήματα υψηλής ταχύτητας που υπερβαίνουν τα 200 πόδια ανά λεπτό. Αυτή η ταχύτητα και η αποτελεσματικότητα καθιστούν τη διαμόρφωση ρολού ιδανική για τις απαιτήσεις παραγωγής υψηλού όγκου στον τομέα της αυτοκινητοβιομηχανίας.

Εφαρμογές Αυτοκινήτων εξαρτημάτων σε ρολό

Η αυτοκινητοβιομηχανία χρησιμοποιεί ανταλλακτικά σε ρολό σχεδόν σε κάθε υποσύστημα οχήματος. Μερικές από τις πιο κοινές εφαρμογές περιλαμβάνουν:

Δομικά εξαρτήματα: Η διαμόρφωση κυλίνδρων παράγει πολυάριθμα κρίσιμα δομικά στοιχεία, όπως δοκούς πόρτας, ενισχύσεις προφυλακτήρα, ράγες οροφής και προστατευτικά στοιχεία πλευρικής πρόσκρουσης. Αυτά τα εξαρτήματα επωφελούνται από την ικανότητα της διαμόρφωσης ρολού να δημιουργεί περίπλοκα προφίλ υψηλής αντοχής με σταθερό πάχος τοιχώματος. Η διαδικασία επιτρέπει στους μηχανικούς να σχεδιάζουν εξαρτήματα που βελτιστοποιούν τις αναλογίες αντοχής προς βάρος, συμβάλλοντας στην ασφάλεια του οχήματος χωρίς περιττή μάζα.

Πλαίσιο και εξαρτήματα πλαισίου: Πολλά εξαρτήματα πλαισίου, συμπεριλαμβανομένων διαφόρων βραχιόνων, ράγες πλαισίου και εξαρτημάτων ανάρτησης κατασκευάζονται μέσω μορφοποίησης κυλίνδρων. Η διαδικασία μπορεί να δημιουργήσει κλειστά τμήματα που παρέχουν εξαιρετική στρεπτική ακαμψία, απαραίτητη για το χειρισμό του οχήματος και την ανθεκτικότητα.

Εξωτερική επένδυση και καλούπια: Διακοσμητικά και λειτουργικά εξωτερικά διακοσμητικά κομμάτια, όπως περίβλημα παραθύρων, ράγες στάλαξης οροφής και καλούπια στο πλάι του αμαξώματος σχηματίζονται συχνά σε ρολό. Η διαδικασία υπερέχει στην παραγωγή αυτών των μεγάλων, σταθερών μηκών με πολύπλοκες διατομές και εξαιρετικά φινιρίσματα επιφανειών.

Εσωτερικά εξαρτήματα: Στο εσωτερικό του οχήματος, τα μέρη που σχηματίζονται σε ρολό εμφανίζονται ως πλαίσια καθισμάτων, μηχανισμοί τροχιάς καθισμάτων, στηρίγματα ταμπλό οργάνων και διάφορα ενισχυτικά μέλη. Η ακρίβεια της διαμόρφωσης σε ρολό διασφαλίζει τη σωστή εφαρμογή και λειτουργία αυτών των εσωτερικών στοιχείων.

Εξαρτήματα ηλεκτρικού συστήματος: Ακόμη και το ηλεκτρικό σύστημα ενός οχήματος επωφελείται από τη διαμόρφωση κυλίνδρων μέσω της παραγωγής καναλιών καλωδίωσης, δίσκων μπαταρίας και διαφόρων προστατευτικών αγωγών.

Πλεονεκτήματα του Roll Forming στην Αυτοκινητοβιομηχανία

Η αυτοκινητοβιομηχανία ευνοεί τη διαμόρφωση ρολού για πολλούς επιτακτικούς λόγους:

Αποδοτικότητα υλικού: Η μορφοποίηση σε ρολό συνήθως επιτυγχάνει ποσοστά χρήσης υλικού 95-98%, μειώνοντας σημαντικά τα απόβλητα σε σύγκριση με άλλες μεθόδους μορφοποίησης. Αυτή η αποτελεσματικότητα είναι ζωτικής σημασίας για τη διαχείριση του κόστους στην παραγωγή αυτοκινήτων μεγάλου όγκου.

Ακρίβεια και συνέπεια: Η διαδικασία σταδιακής διαμόρφωσης παράγει εξαρτήματα με εξαιρετική ακρίβεια διαστάσεων και επαναληψιμότητα, απαραίτητα για τη σύγχρονη συναρμολόγηση οχημάτων όπου τα εξαρτήματα πρέπει να ταιριάζουν τέλεια μεταξύ τους.

Χαρακτηριστικά υψηλής αντοχής: Το αποτέλεσμα ψυχρής επεξεργασίας της μορφοποίησης κυλίνδρων μπορεί να αυξήσει την αντοχή διαρροής των υλικών έως και 20%, επιτρέποντας τη χρήση ελαφρύτερων υλικών χωρίς να θυσιάζεται η απόδοση.

Ευελιξία στο σχεδιασμό: Η διαμόρφωση σε ρολό μπορεί να φιλοξενήσει ένα ευρύ φάσμα πάχους υλικού (συνήθως 0,5 mm έως 20 mm) και να δημιουργήσει πολύπλοκα προφίλ που μπορεί να είναι αδύνατα με άλλες διαδικασίες. Αυτή η ευελιξία υποστηρίζει τους σχεδιαστές αυτοκινήτων στη δημιουργία καινοτόμων αρχιτεκτονικών οχημάτων.

Αποτελεσματικότητα Κόστους: Για μεγάλες σειρές παραγωγής που είναι τυπικές στην αυτοκινητοβιομηχανία, η μορφοποίηση σε ρολό προσφέρει χαμηλότερο κόστος ανά εξάρτημα από ανταγωνιστικές διαδικασίες όπως η σφράγιση ή η διέλαση. Οι υψηλές ταχύτητες παραγωγής και οι ελάχιστες δευτερεύουσες λειτουργίες συμβάλλουν σε αυτό το οικονομικό πλεονέκτημα.

Πρόσφατες τεχνολογικές εξελίξεις

Η τεχνολογία διαμόρφωσης ρολού συνεχίζει να εξελίσσεται για να ανταποκρίνεται στις μεταβαλλόμενες απαιτήσεις της αυτοκινητοβιομηχανίας:

Προηγμένοι χάλυβες υψηλής αντοχής (AHSS): Οι σύγχρονες μηχανές διαμόρφωσης κυλίνδρων έχουν προσαρμοστεί για να χειρίζονται αυτά τα ισχυρότερα, ελαφρύτερα υλικά που χρησιμοποιούνται όλο και περισσότερο στις δομές των οχημάτων για τη βελτίωση της ασφάλειας και της απόδοσης καυσίμου.

Προσαρμοσμένα κενά: Ορισμένα συστήματα ενσωματώνουν τώρα τη δυνατότητα επεξεργασίας προσαρμοσμένων ακατέργαστων τεμαχίων συγκολλημένων με λέιζερ—φύλλα με διαφορετικά πάχη ή υλικά—επιτρέποντας τη βελτιστοποιημένη κατανομή βάρους στα εξαρτήματα.

Επεξεργασία σε γραμμή: Οι σύγχρονες γραμμές διαμόρφωσης κυλίνδρων συχνά ενσωματώνουν διάτρηση, εγκοπή, κοπή και άλλες δευτερεύουσες λειτουργίες για τη δημιουργία τελικών εξαρτημάτων με ένα μόνο πέρασμα, μειώνοντας το χειρισμό και βελτιώνοντας την απόδοση.

Προσομοίωση Υπολογιστή: Το προηγμένο λογισμικό επιτρέπει πλέον στους μηχανικούς να προσομοιώνουν τη διαδικασία διαμόρφωσης ρολού πριν από τη δημιουργία εργαλείων, μειώνοντας τον χρόνο ανάπτυξης και εξασφαλίζοντας βέλτιστα αποτελέσματα.

Έξυπνη Κατασκευή: Οι τεχνολογίες Industry 4.0 ενσωματώνονται σε συστήματα μορφοποίησης κυλίνδρων, με αισθητήρες που συλλέγουν δεδομένα σε πραγματικό χρόνο σχετικά με τις παραμέτρους της διαδικασίας και την ποιότητα των εξαρτημάτων, επιτρέποντας την προβλεπτική συντήρηση και τη συνεχή βελτίωση της διαδικασίας.

Περιβαλλοντικές και Μελλοντικές Θεωρήσεις

Καθώς η αυτοκινητοβιομηχανία κινείται προς πιο βιώσιμες πρακτικές, η διαμόρφωση ρολού συμβάλλει θετικά μέσω της αποδοτικότητας των υλικών και της εξοικονόμησης ενέργειας. Η διαδικασία απαιτεί συνήθως λιγότερη ενέργεια από τις εναλλακτικές μεθόδους διαμόρφωσης μετάλλων και οι υψηλοί ρυθμοί χρήσης ελαχιστοποιούν τα απόβλητα υλικών. Πολλά εξαρτήματα αυτοκινήτου σε ρολό είναι επίσης πλήρως ανακυκλώσιμα στο τέλος της ζωής τους.

Όσον αφορά το μέλλον, η διαμόρφωση ρολού θα παίξει κρίσιμο ρόλο στην παραγωγή ηλεκτρικών οχημάτων (EV), όπου η μείωση βάρους είναι ιδιαίτερα σημαντική για τη μεγιστοποίηση της αυτονομίας της μπαταρίας. Η ικανότητα δημιουργίας ελαφριών αλλά ισχυρών δομικών εξαρτημάτων κάνει το roll forming ιδανικό για πλατφόρμες EV. Επιπλέον, καθώς τα οχήματα ενσωματώνουν πιο προηγμένα συστήματα υποβοήθησης του οδηγού και αυτόνομα χαρακτηριστικά, η ακρίβεια και η αξιοπιστία των βραχιόνων στήριξης και των περιβλημάτων αισθητήρων θα γίνονται όλο και πιο σημαντικές.

Από τις ταπεινές απαρχές της έως τις τρέχουσες εξελιγμένες εφαρμογές της, η διαμόρφωση σε ρολό έχει καθιερωθεί ως τεχνολογία ακρογωνιαίο λίθο στην κατασκευή αυτοκινήτων. Ο μοναδικός συνδυασμός αποτελεσματικότητας, ακρίβειας και ευελιξίας διασφαλίζει ότι θα παραμείνει ζωτικής σημασίας καθώς η βιομηχανία εξελίσσεται για να ανταποκριθεί στις νέες προκλήσεις στην ασφάλεια, την απόδοση και τη βιωσιμότητα. Καθώς τα οχήματα γίνονται πιο περίπλοκα και οι απαιτήσεις κατασκευής γίνονται πιο αυστηρές, οι μηχανές διαμόρφωσης ρολού θα συνεχίσουν να προσαρμόζονται, παρέχοντας στις αυτοκινητοβιομηχανίες τα εξαρτήματα υψηλής ποιότητας που χρειάζονται για την κατασκευή των αυτοκινήτων του σήμερα και του αύριο.