A hengeralakító gépek szerepe az autóiparban

A hengeralakítás egy folyamatos fémalakítási eljárás, amely nélkülözhetetlenné vált a modern gyártásban, különösen az autóiparban. Ez a hatékony eljárás a sík fémlemezeket vagy tekercseket kívánt keresztmetszeti profilokká alakítja át úgy, hogy egy sor görgős szerszámon átvezeti őket. Más fémalakítási módszerekkel ellentétben a hengeralakítás kivételes konzisztenciát, magas gyártási sebességet és kiváló anyagfelhasználást biztosít, így tökéletesen alkalmas olyan autóipari alkalmazásokhoz, ahol a precizitás és a hatékonyság a legfontosabb.

Az autóipar a 20. század elején alkalmazta a hengeralakítási technológiát, amikor a járműgyártás a tömeggyártás felé tolódott el. Napjainkban szinte minden autó több alkatrészt tartalmaz, amelyeket hengeralakítási eljárásokkal hoztak létre. A szerkezeti elemektől a dekoratív díszítésig a hengerelt alkatrészek jelentősen hozzájárulnak a jármű teljesítményéhez, biztonságához és esztétikai megjelenéséhez, miközben segítik a gyártókat a költségek szabályozásában és a minőségi szabványok fenntartásában.

Hogyan működnek a hengeralakító gépek

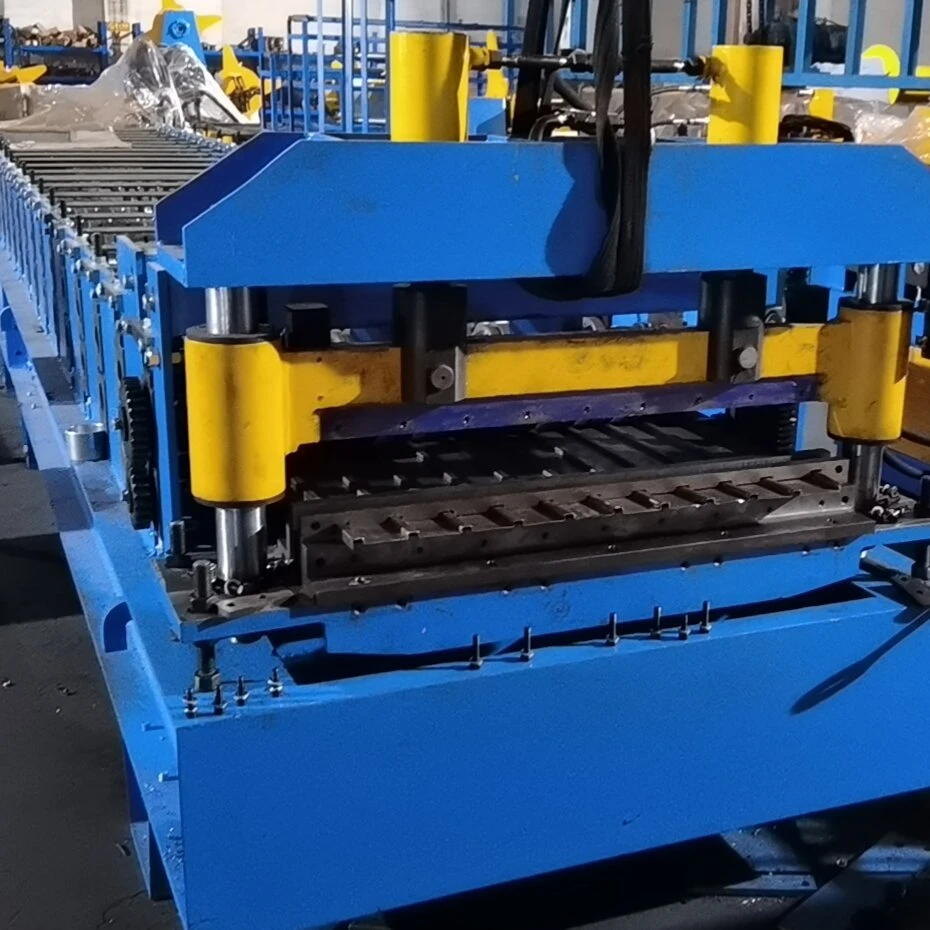

A hengeralakító gép a gépészet csodája, amely az alakítási műveletét gondosan sorba rendezett görgőkön keresztül végzi. A folyamat azzal kezdődik, hogy egy tekercset vagy fémlapot – jellemzően acélt, alumíniumot vagy néha titánt – táplálnak be a gépbe. Az anyag előrehaladtával minden görgőkészlet fokozatosan hajlítja a fémet, amíg el nem éri a kívánt végső formát. Ez a fokozatos alakítási folyamat minimálisra csökkenti az anyag feszültségét, miközben megtartja a szűk mérettűréseket.

A modern hengeralakító rendszerek olyan fejlett funkciókat tartalmaznak, mint a számítógéppel vezérelt szervo mechanizmusok, a minőség-ellenőrzést szolgáló lézeres mérőrendszerek és a rugalmas gyártást lehetővé tevő gyorsan cserélhető szerszámok. A gépek lenyűgöző sebességgel tudnak működni, gyakran percenként 30-100 lábnyi anyagot képeznek, egyes nagy sebességű rendszerek pedig meghaladja a 200 láb/perc sebességet. Ez a sebesség és hatékonyság ideálissá teszi a hengeralakítást az autóipar nagy volumenű gyártási követelményeihez.

Hengerelt alkatrészek gépjárműipari alkalmazásai

Az autóipar szinte minden járműalrendszerben használ hengerelt alkatrészeket. A leggyakoribb alkalmazások a következők:

Szerkezeti elemek: A hengeralakítás számos kritikus szerkezeti elemet hoz létre, például ajtógerendákat, lökhárító-erősítéseket, tetősíneket és oldalsó ütközésvédelmi elemeket. Ezek a komponensek profitálnak a hengeralakítás azon képességéből, hogy összetett, nagy szilárdságú profilokat hozhatnak létre állandó falvastagsággal. Az eljárás lehetővé teszi a mérnökök számára, hogy olyan alkatrészeket tervezzenek, amelyek optimalizálják a szilárdság-tömeg arányt, hozzájárulva a jármű biztonságához, szükségtelen tömeg nélkül.

Alváz és vázalkatrészek: Számos alvázalkatrész, beleértve a különféle konzolokat, vázsíneket és felfüggesztési alkatrészeket, hengeralakítással készül. Az eljárással zárt szakaszok hozhatók létre, amelyek kivételes torziós merevséget biztosítanak, ami elengedhetetlen a jármű kezelhetőségéhez és tartósságához.

Külső díszlécek és díszlécek: A dekoratív és funkcionális külső díszítőelemek, mint például az ablakkeret, a tetősínek és a karosszéria oldali díszlécek gyakran hengerelt kialakításúak. Az eljárás kiválóan alkalmas ezeknek a hosszú, egyenletes hosszúságoknak az előállítására, összetett keresztmetszetekkel és kiváló felületi minőséggel.

Belső alkatrészek: A jármű belsejében hengerelt részek jelennek meg, mint az üléskeretek, az üléssín-mechanizmusok, a műszerfal támasztékai és a különböző erősítőelemek. A hengeralakítás pontossága biztosítja ezeknek a belső elemeknek a megfelelő illeszkedését és működését.

Elektromos rendszer alkatrészei: Még a jármű elektromos rendszere is profitál a tekercselésből a kábelköteg-csatornák, akkumulátortálcák és különféle védőcsövek gyártása révén.

A hengeralakítás előnyei az autóipari gyártásban

Az autóipar több nyomós okból részesíti előnyben a hengerlést:

Anyaghatékonyság: A hengeralakítás jellemzően 95-98%-os anyagfelhasználási arányt ér el, jelentősen csökkenti a hulladékot a többi alakítási módszerhez képest. Ez a hatékonyság kulcsfontosságú a nagy volumenű autóipari gyártás költséggazdálkodásához.

Precizitás és konzisztencia: A fokozatos alakítási folyamat kivételes méretpontossággal és megismételhetőségű alkatrészeket hoz létre, amelyek elengedhetetlenek a modern jármű-összeszereléshez, ahol az alkatrészeknek tökéletesen illeszkedniük kell egymáshoz.

Nagy szilárdsági jellemzők: A hengeralakítás hidegen megmunkálási hatása akár 20%-kal növelheti az anyagok folyáshatárát, lehetővé téve a könnyebb méretű anyagok használatát a teljesítmény feláldozása nélkül.

Rugalmasság a tervezésben: A hengeralakítás sokféle anyagvastagságot alkalmazhat (általában 0,5-20 mm), és olyan összetett profilokat hozhat létre, amelyek más eljárásokkal lehetetlenek lehetnek. Ez a rugalmasság támogatja az autóipari tervezőket az innovatív járműarchitektúrák létrehozásában.

Költséghatékonyság: Az autóiparban jellemző hosszú gyártási sorozatok esetén a hengeralakítás alacsonyabb alkatrészköltséget kínál, mint a konkurens eljárások, például a sajtolás vagy az extrudálás. A nagy gyártási sebesség és a minimális másodlagos műveletek hozzájárulnak ehhez a gazdasági előnyhöz.

A legújabb technológiai fejlesztések

A hengeralakítási technológia folyamatosan fejlődik, hogy megfeleljen az autóipar változó igényeinek:

Fejlett nagyszilárdságú acélok (AHSS): A modern hengeralakító gépek alkalmazkodtak ezeknek az erősebb, könnyebb anyagoknak a kezelésére, amelyeket egyre gyakrabban használnak a járműszerkezetekben a biztonság és az üzemanyag-hatékonyság javítása érdekében.

Testre szabott nyersdarabok: Egyes rendszerek ma már képesek lézerhegesztett, testreszabott nyersdarabok – különböző vastagságú vagy anyagú lapok – feldolgozására, ami lehetővé teszi az alkatrészek optimalizált súlyeloszlását.

Soron belüli feldolgozás: A korszerű hengeralakító sorok gyakran integrálják a lyukasztást, bevágást, vágást és más másodlagos műveleteket, hogy egyetlen menetben készítsenek kész alkatrészeket, csökkentve a kezelést és javítva a hatékonyságot.

Számítógépes szimuláció: A fejlett szoftver lehetővé teszi a mérnökök számára, hogy szimulálják a hengeralakítási folyamatot a szerszámok létrehozása előtt, csökkentve ezzel a fejlesztési időt és optimális eredményeket biztosítva.

Intelligens gyártás: Az Ipar 4.0 technológiákat a hengeralakító rendszerekbe integrálják, a szenzorok valós idejű adatokat gyűjtenek a folyamatparaméterekről és az alkatrészminőségről, lehetővé téve az előrejelző karbantartást és a folyamat folyamatos fejlesztését.

Környezetvédelmi és jövőbeli megfontolások

Ahogy az autóipar a fenntarthatóbb gyakorlatok felé halad, a hengeralakítás anyaghatékonysága és energiatakarékossága révén pozitívan járul hozzá. Az eljárás jellemzően kevesebb energiát igényel, mint az alternatív fémformázó módszerek, és a magas felhasználási arány minimálisra csökkenti az anyagpazarlást. Számos hengerelt autóalkatrész teljes mértékben újrahasznosítható élettartama végén.

A jövőre nézve a hengeralakítás kritikus szerepet fog játszani az elektromos járművek (EV) gyártásában, ahol a súlycsökkentés különösen fontos az akkumulátor hatótávolságának maximalizálása érdekében. A könnyű, de erős szerkezeti elemek létrehozásának képessége ideálissá teszi a hengeralakítást az elektromos járművek platformjaihoz. Ezen túlmenően, mivel a járművek fejlettebb vezetőtámogató rendszereket és autonóm funkciókat tartalmaznak, a hengerelt rögzítőkonzolok és érzékelőházak pontossága és megbízhatósága egyre fontosabbá válik.

Szerény kezdeteitől a jelenlegi kifinomult megvalósításokig a hengeralakítás az autógyártás sarokköve-technológiájává nőtte ki magát. A hatékonyság, a precizitás és a sokoldalúság egyedülálló kombinációja biztosítja, hogy létfontosságú maradjon, miközben az iparág fejlődik, hogy megfeleljen a biztonság, a teljesítmény és a fenntarthatóság terén jelentkező új kihívásoknak. Ahogy a járművek egyre összetettebbé válnak, és a gyártási igények egyre szigorúbbá válnak, a hengeralakító gépek továbbra is alkalmazkodni fognak, így biztosítva az autógyártók számára a ma és a holnap autóinak megépítéséhez szükséges kiváló minőségű alkatrészeket.