Rolleformningsmaskinernes rolle i bilindustrien

Rulleformning er en kontinuerlig metalformningsproces, der er blevet uundværlig i moderne fremstilling, især i bilindustrien. Denne effektive proces omdanner flade metalplader eller spoler til ønskede tværsnitsprofiler ved at føre dem gennem en række rullematricer. I modsætning til andre metalformningsmetoder giver rulleformning enestående konsistens, høje produktionshastigheder og fremragende materialeudnyttelse, hvilket gør den perfekt egnet til automotive applikationer, hvor præcision og effektivitet er altafgørende.

Bilindustrien indførte rulleformningsteknologi tidligt i det 20. århundrede, da køretøjsproduktionen skiftede til massefremstilling. I dag indeholder næsten alle biler flere komponenter skabt gennem rulleformningsprocesser. Fra strukturelle elementer til dekorative trim bidrager rulleformede dele væsentligt til et køretøjs ydeevne, sikkerhed og æstetiske tiltrækningskraft, mens det hjælper producenterne med at kontrollere omkostningerne og opretholde kvalitetsstandarder.

Sådan fungerer rulleformningsmaskiner

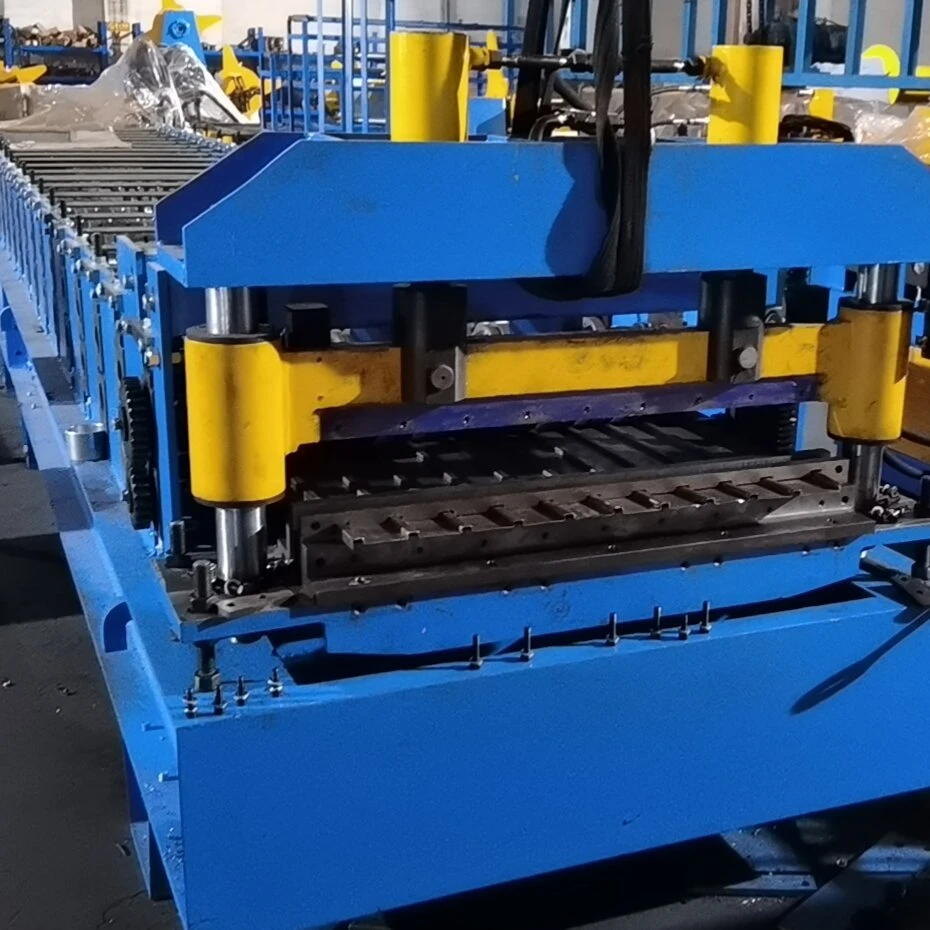

En rulleformningsmaskine er et vidunder af maskinteknik, der udfører sin formningsoperation gennem et omhyggeligt sekventeret sæt ruller. Processen begynder med en spole eller metalplade - typisk stål, aluminium eller nogle gange titanium - der føres ind i maskinen. Efterhånden som materialet skrider frem, bøjer hvert sæt ruller trinvist metallet, indtil det opnår den endelige ønskede form. Denne gradvise formningsproces minimerer belastningen på materialet, mens den bevarer snævre dimensionstolerancer.

Moderne rulleformningssystemer inkorporerer avancerede funktioner såsom computerstyrede servomekanismer, lasermålesystemer til kvalitetskontrol og hurtigskifteværktøj, der giver mulighed for fleksibel produktion. Maskinerne kan arbejde med imponerende hastigheder, ofte danner 30 til 100 fod materiale i minuttet, med nogle højhastighedssystemer, der overstiger 200 fod i minuttet. Denne hastighed og effektivitet gør rulleformning ideel til højvolumenproduktionskravene i automobilsektoren.

Automotive anvendelser af rulleformede komponenter

Bilindustrien anvender rulleformede dele i næsten alle køretøjsundersystemer. Nogle af de mest almindelige applikationer inkluderer:

Strukturelle komponenter: Rulleformning producerer adskillige kritiske strukturelle elementer såsom dørbjælker, kofangerforstærkninger, tagræling og sidekollisionsbeskyttelseselementer. Disse komponenter drager fordel af valseformningens evne til at skabe komplekse profiler med høj styrke med ensartet vægtykkelse. Processen giver ingeniører mulighed for at designe dele, der optimerer styrke-til-vægt-forhold, hvilket bidrager til køretøjets sikkerhed uden unødvendig masse.

Chassis og rammedele: Mange chassiskomponenter, herunder forskellige beslag, rammeskinner og ophængsdele, fremstilles ved rulleformning. Processen kan skabe lukkede sektioner, der giver exceptionel vridningsstivhed, afgørende for køretøjets håndtering og holdbarhed.

Udvendige beklædninger og lister: Dekorative og funktionelle udvendige beklædningsstykker såsom vinduesindfatninger, tagdrypskinner og kropssidelister rulles ofte. Processen udmærker sig ved at producere disse lange, ensartede længder med komplekse tværsnit og fremragende overfladefinish.

Interiørkomponenter: Inde i køretøjet fremstår rulleformede dele som sæderammer, sædespormekanismer, instrumentpanelstøtter og forskellige forstærkningselementer. Præcisionen af rulleformningen sikrer korrekt pasform og funktion af disse indvendige elementer.

Elektriske systemkomponenter: Selv et køretøjs elektriske system drager fordel af rulleformning gennem produktion af ledningsnetkanaler, batteribakker og forskellige beskyttelsesrør.

Fordele ved rulleformning i bilfremstilling

Bilindustrien foretrækker rulleformning af flere tvingende årsager:

Materialeeffektivitet: Rulleformning opnår typisk materialeudnyttelsesgrader på 95-98%, hvilket reducerer spild markant sammenlignet med andre formningsmetoder. Denne effektivitet er afgørende for omkostningsstyring i højvolumen bilproduktion.

Præcision og konsistens: Den trinvise formgivningsproces producerer dele med enestående dimensionsnøjagtighed og repeterbarhed, som er afgørende for moderne køretøjskonstruktion, hvor komponenter skal passe perfekt sammen.

Højstyrkeegenskaber: Den koldbearbejdningseffekt af valseformning kan øge materialernes flydespænding med op til 20 %, hvilket gør det muligt at bruge lettere tykkelsesmaterialer uden at ofre ydeevnen.

Fleksibilitet i design: Rulleformning kan rumme en bred vifte af materialetykkelser (typisk 0,5 mm til 20 mm) og skabe komplekse profiler, der kan være umulige med andre processer. Denne fleksibilitet understøtter bildesignere i at skabe innovative køretøjsarkitekturer.

Omkostningseffektivitet: For lange produktionsserier, der er typiske i bilindustrien, giver rulleformning lavere omkostninger pr. del end konkurrerende processer som stempling eller ekstrudering. De høje produktionshastigheder og minimale sekundære operationer bidrager til denne økonomiske fordel.

Nylige teknologiske fremskridt

Rulleformningsteknologi fortsætter med at udvikle sig for at imødekomme de skiftende krav fra bilindustrien:

Advanced High-Strength Steels (AHSS): Moderne rulleformningsmaskiner har tilpasset sig til at håndtere disse stærkere, lettere materialer, der i stigende grad bruges i køretøjskonstruktioner for at forbedre sikkerheden og brændstofeffektiviteten.

Skræddersyede emner: Nogle systemer inkorporerer nu evnen til at behandle lasersvejsede skræddersyede emner - plader med varierende tykkelser eller materialer - hvilket giver mulighed for optimeret vægtfordeling i komponenter.

In-line forarbejdning: Moderne rulleformningslinjer integrerer ofte stansning, indsnit, skæring og andre sekundære operationer for at skabe færdige dele i en enkelt omgang, hvilket reducerer håndteringen og forbedrer effektiviteten.

Computersimulering: Avanceret software giver nu ingeniører mulighed for at simulere rulleformningsprocessen, før værktøjet oprettes, hvilket reducerer udviklingstiden og sikrer optimale resultater.

Smart Manufacturing: Industry 4.0-teknologier integreres i rulleformningssystemer, hvor sensorer indsamler realtidsdata om procesparametre og delkvalitet, hvilket muliggør forudsigelig vedligeholdelse og løbende procesforbedringer.

Miljø- og fremtidshensyn

Efterhånden som bilindustrien bevæger sig mod mere bæredygtig praksis, bidrager rulleformning positivt gennem sin materialeeffektivitet og energibesparelse. Processen kræver typisk mindre energi end alternative metalformningsmetoder, og de høje udnyttelsesgrader minimerer materialespild. Mange rulleformede bilkomponenter er også fuldt genanvendelige ved slutningen af deres levetid.

Fremadrettet vil rulleformning spille en afgørende rolle i produktionen af elektriske køretøjer (EV), hvor vægtreduktion er særlig vigtig for at maksimere batteriets rækkevidde. Evnen til at skabe lette, men stærke strukturelle komponenter gør rulleformning ideel til EV-platforme. Derudover, efterhånden som køretøjer inkorporerer mere avancerede førerassistentsystemer og autonome funktioner, bliver præcisionen og pålideligheden af rulleformede monteringsbeslag og sensorhuse stadig vigtigere.

Fra dens beskedne begyndelse til dens nuværende sofistikerede implementeringer har rulleformning etableret sig som en hjørnestensteknologi inden for bilfremstilling. Dens unikke kombination af effektivitet, præcision og alsidighed sikrer, at den forbliver afgørende, efterhånden som industrien udvikler sig for at møde nye udfordringer inden for sikkerhed, ydeevne og bæredygtighed. Efterhånden som køretøjer bliver mere komplekse, og produktionskravene bliver strengere, vil rulleformningsmaskiner fortsætte med at tilpasse sig, hvilket giver bilproducenter de komponenter af høj kvalitet, der er nødvendige for at bygge nutidens og morgendagens biler.