Rola maszyn do profilowania w przemyśle samochodowym

Walcowanie to ciągły proces formowania metali, który stał się niezbędny w nowoczesnej produkcji, szczególnie w przemyśle samochodowym. Ten wydajny proces przekształca płaskie arkusze metalu lub zwoje w pożądane profile przekroju poprzecznego, przepuszczając je przez serię matryc rolkowych. W przeciwieństwie do innych metod kształtowania metali, walcowanie zapewnia wyjątkową spójność, wysokie wskaźniki produkcji i doskonałe wykorzystanie materiału, dzięki czemu doskonale nadaje się do zastosowań motoryzacyjnych, w których precyzja i wydajność są najważniejsze.

Przemysł samochodowy przyjął technologię profilowania rolkowego na początku XX wieku, gdy produkcja pojazdów przesunęła się w kierunku produkcji masowej. Obecnie niemal każdy samochód zawiera wiele komponentów wytworzonych w procesach profilowania rolkowego. Od elementów konstrukcyjnych po ozdobne wykończenia, części formowane rolkowo znacząco przyczyniają się do osiągów pojazdu, bezpieczeństwa i walorów estetycznych, pomagając jednocześnie producentom kontrolować koszty i utrzymywać standardy jakości.

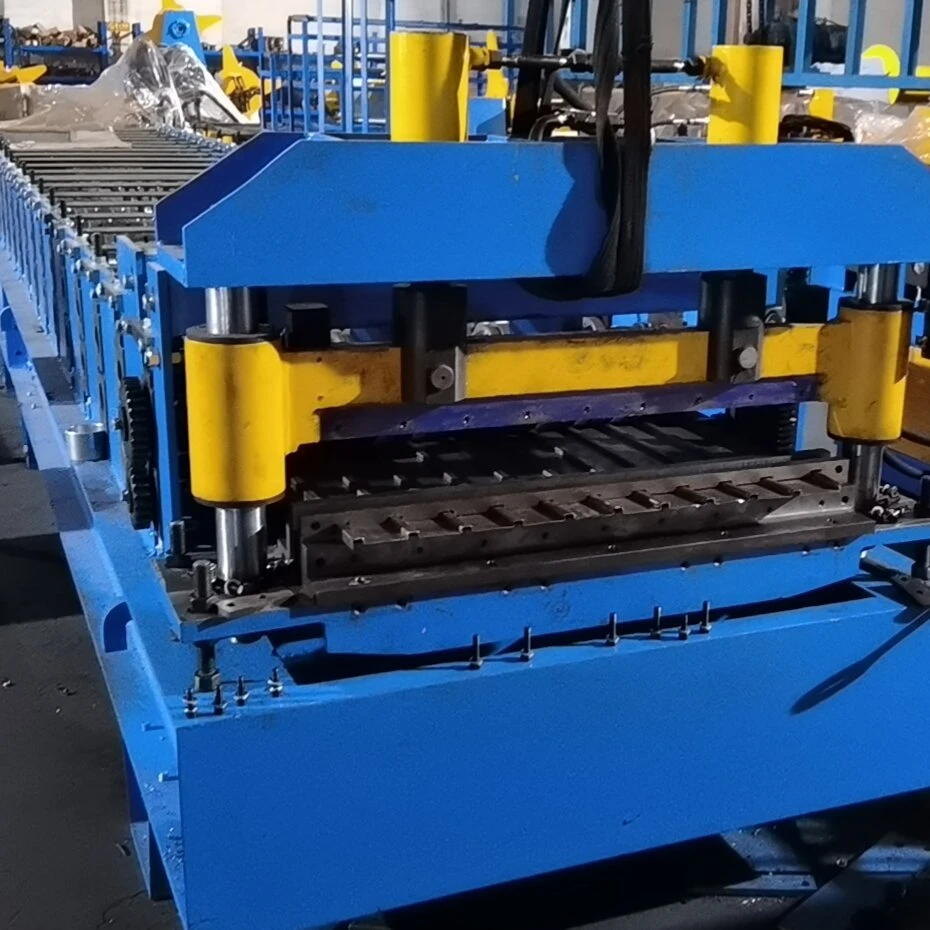

Jak działają maszyny do gięcia rolkowego

Maszyna do gięcia blachy to cud inżynierii mechanicznej, która wykonuje operację kształtowania za pomocą starannie ustawionego zestawu rolek. Proces rozpoczyna się od wprowadzenia do maszyny zwoju lub arkusza metalu — zazwyczaj stali, aluminium lub czasami tytanu. W miarę postępu obróbki materiału każdy zestaw rolek stopniowo wygina metal, aż do uzyskania pożądanego kształtu końcowego. Ten stopniowy proces formowania minimalizuje naprężenia materiału, utrzymując jednocześnie ścisłe tolerancje wymiarowe.

Nowoczesne systemy profilowania rolkowego zawierają zaawansowane funkcje, takie jak sterowane komputerowo mechanizmy serwo, systemy pomiaru laserowego do kontroli jakości i narzędzia szybkiej wymiany, które umożliwiają elastyczną produkcję. Maszyny mogą pracować z imponującymi prędkościami, często formując od 30 do 100 stóp materiału na minutę, przy czym niektóre systemy o dużej prędkości przekraczają 200 stóp na minutę. Ta prędkość i wydajność sprawiają, że profilowanie rolkowe jest idealne do wymagań produkcji wielkoseryjnej w sektorze motoryzacyjnym.

Zastosowania elementów walcowanych w motoryzacji

Przemysł samochodowy wykorzystuje części walcowane w niemal każdym podsystemie pojazdu. Niektóre z najczęstszych zastosowań obejmują:

Elementy konstrukcyjne: Walcowanie walcowe wytwarza wiele krytycznych elementów konstrukcyjnych, takich jak belki drzwiowe, wzmocnienia zderzaków, relingi dachowe i elementy ochrony przed uderzeniami bocznymi. Elementy te korzystają z możliwości walcowania walcowego, aby tworzyć złożone, wysoce wytrzymałe profile o stałej grubości ścianek. Proces ten pozwala inżynierom projektować części, które optymalizują stosunek wytrzymałości do masy, przyczyniając się do bezpieczeństwa pojazdu bez zbędnej masy.

Części podwozia i ramy: Wiele elementów podwozia, w tym różne wsporniki, szyny ramy i części zawieszenia, jest wytwarzanych poprzez walcowanie. Proces ten może tworzyć zamknięte sekcje, które zapewniają wyjątkową sztywność skrętną, niezbędną do prowadzenia pojazdu i trwałości.

Listwy zewnętrzne i listwy wykończeniowe: Dekoracyjne i funkcjonalne elementy listew zewnętrznych, takie jak obramowania okien, listwy okapowe dachu i listwy boczne nadwozia, są często formowane rolkowo. Proces ten doskonale nadaje się do produkcji tych długich, spójnych długości o złożonych przekrojach i doskonałym wykończeniu powierzchni.

Komponenty wewnętrzne: Wewnątrz pojazdu, części formowane rolkowo pojawiają się jako ramy siedzeń, mechanizmy szyn siedzeń, wsporniki deski rozdzielczej i różne elementy wzmacniające. Precyzja formowania rolkowego zapewnia właściwe dopasowanie i działanie tych elementów wnętrza.

Elementy układu elektrycznego: Nawet układ elektryczny pojazdu korzysta z walcowania, służącego do produkcji kanałów wiązek przewodów, podstawek akumulatorów i różnych przewodów ochronnych.

Zalety profilowania rolkowego w produkcji samochodów

Przemysł motoryzacyjny preferuje profilowanie rolkowe z kilku ważnych powodów:

Wydajność materiałowa: Formowanie rolkowe zazwyczaj osiąga wskaźniki wykorzystania materiału na poziomie 95-98%, znacznie zmniejszając ilość odpadów w porównaniu z innymi metodami formowania. Ta wydajność jest kluczowa dla zarządzania kosztami w produkcji motoryzacyjnej o dużej objętości.

Precyzja i spójność: Proces formowania przyrostowego pozwala na produkcję części o wyjątkowej dokładności wymiarowej i powtarzalności, co jest niezwykle istotne w przypadku montażu nowoczesnych pojazdów, w których poszczególne elementy muszą idealnie do siebie pasować.

Wysoka wytrzymałość: Efekt obróbki na zimno w procesie walcowania może zwiększyć granicę plastyczności materiałów nawet o 20%, co pozwala na stosowanie materiałów o mniejszej grubości bez utraty wydajności.

Elastyczność w projektowaniu: Formowanie rolkowe może obsługiwać szeroki zakres grubości materiału (zwykle od 0,5 mm do 20 mm) i tworzyć złożone profile, które mogłyby być niemożliwe w przypadku innych procesów. Ta elastyczność pomaga projektantom samochodów w tworzeniu innowacyjnych architektur pojazdów.

Efektywność kosztowa: W przypadku długich serii produkcyjnych typowych dla przemysłu samochodowego, walcowanie oferuje niższe koszty jednostkowe niż konkurencyjne procesy, takie jak tłoczenie lub wytłaczanie. Wysokie prędkości produkcji i minimalne operacje wtórne przyczyniają się do tej przewagi ekonomicznej.

Najnowsze osiągnięcia technologiczne

Technologia profilowania rolkowego stale się rozwija, aby sprostać zmieniającym się wymaganiom przemysłu motoryzacyjnego:

Zaawansowane stale o wysokiej wytrzymałości (AHSS): Nowoczesne maszyny do gięcia rolkowego dostosowały się do obróbki tych mocniejszych, lżejszych materiałów, które są coraz częściej stosowane w konstrukcjach pojazdów w celu zwiększenia bezpieczeństwa i oszczędności paliwa.

Półfabrykaty na wymiar: Niektóre systemy umożliwiają obecnie obróbkę spawanych laserowo półfabrykatów na wymiar — arkuszy o różnej grubości lub wykonanych z różnych materiałów — co pozwala na zoptymalizowany rozkład masy komponentów.

Przetwarzanie w linii: Współczesne linie do profilowania rolkowego często łączą w sobie wykrawanie, nacinanie, cięcie i inne operacje wtórne w celu wytworzenia gotowych elementów w jednym przejściu, co zmniejsza liczbę czynności obsługowych i zwiększa wydajność.

Symulacja komputerowa: Zaawansowane oprogramowanie pozwala teraz inżynierom symulować proces profilowania rolkowego przed utworzeniem narzędzi, co skraca czas opracowywania i gwarantuje optymalne rezultaty.

Inteligentna produkcja: technologie Przemysłu 4.0 są integrowane z systemami profilowania rolkowego, w których czujniki zbierają dane w czasie rzeczywistym na temat parametrów procesu i jakości części, co umożliwia predykcyjną konserwację i ciągłe doskonalenie procesów.

Rozważania o środowisku i przyszłości

W miarę jak przemysł samochodowy przechodzi na bardziej zrównoważone praktyki, walcowanie przyczynia się pozytywnie dzięki swojej wydajności materiałowej i oszczędności energii. Proces ten zazwyczaj wymaga mniej energii niż alternatywne metody formowania metali, a wysokie wskaźniki wykorzystania minimalizują marnotrawstwo materiałów. Wiele walcowanych komponentów samochodowych jest również w pełni poddawanych recyklingowi po zakończeniu okresu eksploatacji.

Patrząc w przyszłość, profilowanie rolkowe będzie odgrywać kluczową rolę w produkcji pojazdów elektrycznych (EV), gdzie redukcja masy jest szczególnie ważna dla maksymalizacji zasięgu baterii. Możliwość tworzenia lekkich, ale wytrzymałych elementów konstrukcyjnych sprawia, że profilowanie rolkowe jest idealne dla platform EV. Ponadto, ponieważ pojazdy zawierają bardziej zaawansowane systemy wspomagania kierowcy i funkcje autonomiczne, precyzja i niezawodność profilowanych rolkowo wsporników montażowych i obudów czujników staną się coraz ważniejsze.

Od skromnych początków do obecnych wyrafinowanych wdrożeń, profilowanie rolkowe ugruntowało swoją pozycję jako technologia podstawowa w produkcji samochodów. Jej unikalne połączenie wydajności, precyzji i wszechstronności zapewnia, że pozostanie ona kluczowa, gdy branża będzie ewoluować, aby sprostać nowym wyzwaniom w zakresie bezpieczeństwa, wydajności i zrównoważonego rozwoju. W miarę jak pojazdy stają się bardziej złożone, a wymagania produkcyjne stają się bardziej rygorystyczne, maszyny do profilowania rolkowego będą się nadal dostosowywać, zapewniając producentom samochodów wysokiej jakości komponenty potrzebne do budowy samochodów dzisiejszych i przyszłych.