El papel de las máquinas perfiladoras en la industria automotriz

El perfilado es un proceso continuo de conformado de metales que se ha vuelto indispensable en la fabricación moderna, especialmente en la industria automotriz. Este eficiente proceso transforma láminas o bobinas de metal planas en perfiles transversales deseados al pasarlas por una serie de matrices de rodillos. A diferencia de otros métodos de conformado de metales, el perfilado ofrece una consistencia excepcional, altas tasas de producción y un excelente aprovechamiento del material, lo que lo hace ideal para aplicaciones automotrices donde la precisión y la eficiencia son primordiales.

La industria automotriz adoptó la tecnología de laminado a principios del siglo XX, a medida que la producción de vehículos se orientaba hacia la fabricación en masa. Hoy en día, casi todos los automóviles contienen múltiples componentes creados mediante procesos de laminado. Desde elementos estructurales hasta molduras decorativas, las piezas laminadas contribuyen significativamente al rendimiento, la seguridad y la estética del vehículo, a la vez que ayudan a los fabricantes a controlar los costos y mantener los estándares de calidad.

Cómo funcionan las máquinas perfiladoras

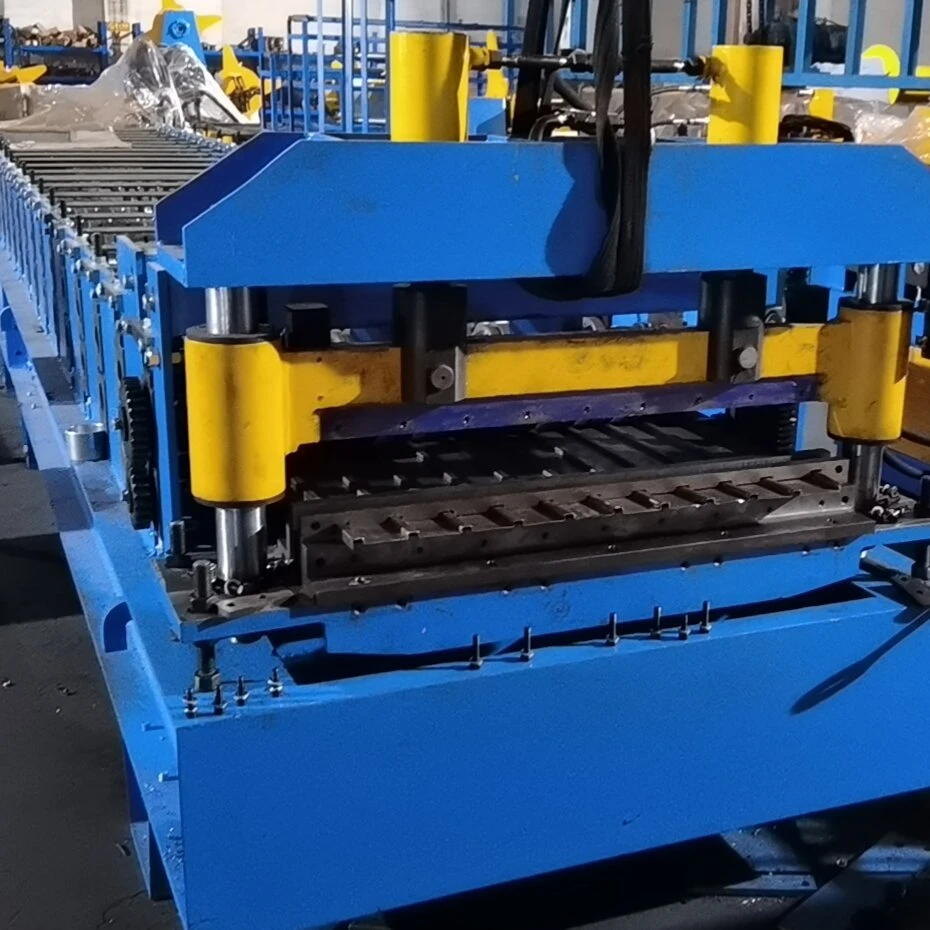

Una máquina perfiladora es una maravilla de la ingeniería mecánica que realiza su operación de conformado mediante un conjunto de rodillos cuidadosamente secuenciados. El proceso comienza con la alimentación de una bobina o lámina de metal (normalmente acero, aluminio o, en ocasiones, titanio) a la máquina. A medida que el material avanza, cada conjunto de rodillos dobla el metal gradualmente hasta alcanzar la forma final deseada. Este proceso de conformado gradual minimiza la tensión sobre el material, manteniendo tolerancias dimensionales ajustadas.

Los sistemas modernos de perfilado incorporan características avanzadas como servomecanismos controlados por computadora, sistemas de medición láser para el control de calidad y herramientas de cambio rápido que permiten una producción flexible. Las máquinas pueden operar a velocidades impresionantes, a menudo formando de 9 a 30 metros de material por minuto, y algunos sistemas de alta velocidad superan los 60 metros por minuto. Esta velocidad y eficiencia hacen que el perfilado sea ideal para los requisitos de producción de alto volumen del sector automotriz.

Aplicaciones automotrices de componentes laminados

La industria automotriz utiliza piezas laminadas en prácticamente todos los subsistemas del vehículo. Algunas de las aplicaciones más comunes incluyen:

Componentes estructurales: El laminado produce numerosos elementos estructurales críticos, como vigas de puertas, refuerzos de parachoques, rieles de techo y elementos de protección contra impactos laterales. Estos componentes se benefician de la capacidad del laminado para crear perfiles complejos de alta resistencia con espesores de pared uniformes. El proceso permite a los ingenieros diseñar piezas que optimizan la relación resistencia-peso, contribuyendo a la seguridad del vehículo sin aumentar la masa.

Piezas del chasis y del bastidor: Muchos componentes del chasis, como diversos soportes, largueros del bastidor y piezas de la suspensión, se fabrican mediante laminación. Este proceso permite crear secciones cerradas que proporcionan una rigidez torsional excepcional, esencial para la maniobrabilidad y la durabilidad del vehículo.

Molduras y Acabados Exteriores: Las piezas decorativas y funcionales de acabado exterior, como marcos de ventanas, rieles de techo y molduras laterales de carrocería, se suelen laminar. El proceso destaca por producir longitudes largas y uniformes con secciones transversales complejas y excelentes acabados superficiales.

Componentes interiores: En el interior del vehículo, las piezas laminadas se presentan como estructuras de asientos, mecanismos de rieles de asientos, soportes del panel de instrumentos y diversos elementos de refuerzo. La precisión del laminado garantiza el ajuste y funcionamiento correctos de estos elementos interiores.

Componentes del sistema eléctrico: Incluso el sistema eléctrico de un vehículo se beneficia del laminado mediante la producción de canales para arneses de cables, bandejas de batería y diversos conductos de protección.

Ventajas del perfilado en la fabricación de automóviles

La industria automotriz prefiere el perfilado por varias razones convincentes:

Eficiencia del material: El perfilado suele alcanzar tasas de utilización del material del 95-98%, lo que reduce significativamente el desperdicio en comparación con otros métodos de conformado. Esta eficiencia es crucial para la gestión de costos en la producción automotriz de alto volumen.

Precisión y consistencia: El proceso de conformado incremental produce piezas con una precisión dimensional y una repetibilidad excepcionales, esenciales para el ensamblaje de vehículos modernos donde los componentes deben encajar perfectamente.

Características de alta resistencia: El efecto de trabajo en frío del conformado de rodillos puede aumentar el límite elástico de los materiales hasta en un 20%, lo que permite utilizar materiales de calibre más liviano sin sacrificar el rendimiento.

Flexibilidad de diseño: El perfilado admite una amplia gama de espesores de material (normalmente de 0,5 mm a 20 mm) y crea perfiles complejos que serían imposibles con otros procesos. Esta flexibilidad facilita a los diseñadores automotrices la creación de arquitecturas de vehículos innovadoras.

Rentabilidad: Para tiradas largas de producción típicas de la industria automotriz, el perfilado ofrece costos por pieza más bajos que procesos competitivos como el estampado o la extrusión. La alta velocidad de producción y la mínima necesidad de operaciones secundarias contribuyen a esta ventaja económica.

Avances tecnológicos recientes

La tecnología de perfilado continúa evolucionando para satisfacer las cambiantes demandas de la industria automotriz:

Aceros avanzados de alta resistencia (AHSS): Las máquinas perfiladoras modernas se han adaptado para manejar estos materiales más fuertes y livianos que se utilizan cada vez más en las estructuras de los vehículos para mejorar la seguridad y la eficiencia del combustible.

Piezas en bruto a medida: algunos sistemas ahora incorporan la capacidad de procesar piezas en bruto a medida soldadas con láser (láminas con distintos espesores o materiales), lo que permite una distribución optimizada del peso en los componentes.

Procesamiento en línea: Las líneas de perfilado contemporáneas a menudo integran punzonado, entallado, corte y otras operaciones secundarias para crear piezas terminadas en una sola pasada, lo que reduce la manipulación y mejora la eficiencia.

Simulación por computadora: El software avanzado ahora permite a los ingenieros simular el proceso de conformado de rollos antes de crear las herramientas, lo que reduce el tiempo de desarrollo y garantiza resultados óptimos.

Fabricación inteligente: Las tecnologías de la Industria 4.0 se están integrando en los sistemas de perfilado, con sensores que recopilan datos en tiempo real sobre los parámetros del proceso y la calidad de las piezas, lo que permite el mantenimiento predictivo y la mejora continua del proceso.

Consideraciones ambientales y futuras

A medida que la industria automotriz avanza hacia prácticas más sostenibles, el laminado contribuye positivamente gracias a la eficiencia de los materiales y al ahorro energético. El proceso suele requerir menos energía que los métodos alternativos de laminado de metales, y su alta tasa de utilización minimiza el desperdicio de material. Muchos componentes automotrices laminados son además totalmente reciclables al final de su vida útil.

De cara al futuro, el laminado desempeñará un papel fundamental en la producción de vehículos eléctricos (VE), donde la reducción de peso es especialmente importante para maximizar la autonomía de la batería. La capacidad de crear componentes estructurales ligeros pero resistentes hace que el laminado sea ideal para las plataformas de VE. Además, a medida que los vehículos incorporen sistemas de asistencia al conductor más avanzados y funciones de autonomía, la precisión y la fiabilidad de los soportes de montaje y las carcasas de los sensores laminados serán cada vez más importantes.

Desde sus humildes inicios hasta sus sofisticadas implementaciones actuales, el perfilado se ha consolidado como una tecnología clave en la fabricación de automóviles. Su combinación única de eficiencia, precisión y versatilidad garantiza que seguirá siendo vital a medida que la industria evoluciona para afrontar nuevos retos en seguridad, rendimiento y sostenibilidad. A medida que los vehículos se vuelven más complejos y las exigencias de fabricación más exigentes, las máquinas perfiladoras seguirán adaptándose, proporcionando a los fabricantes de automóviles los componentes de alta calidad necesarios para construir los coches de hoy y del futuro.