- албанский

- арабский

- болгарский

- датский

- Голландский

- Английский

- финский

- Французский

- немецкий

- греческий

- венгерский

- итальянский

- казахский

- корейский

- кыргызский

- латинский

- македонский

- малайский

- персидский

- польский

- португальский

- румынский

- Русский

- испанский

- шведский

- тайский

- турецкий

- туркменский

- узбекский

- вьетнамский

Роль профилегибочных машин в автомобильной промышленности

Профилирование — это непрерывный процесс формования металла, который стал незаменимым в современном производстве, особенно в автомобильной промышленности. Этот эффективный процесс преобразует плоские металлические листы или рулоны в желаемые профили поперечного сечения, пропуская их через ряд роликовых штампов. В отличие от других методов формования металла, профилирование обеспечивает исключительную однородность, высокую производительность и превосходное использование материала, что делает его идеально подходящим для автомобильных применений, где точность и эффективность имеют первостепенное значение.

Автомобильная промышленность приняла технологию профилирования в начале 20-го века, когда производство автомобилей перешло к массовому производству. Сегодня почти каждый автомобиль содержит несколько компонентов, созданных с помощью процессов профилирования. От структурных элементов до декоративной отделки, детали, профилированные в роликах, вносят значительный вклад в производительность, безопасность и эстетическую привлекательность автомобиля, помогая производителям контролировать расходы и поддерживать стандарты качества.

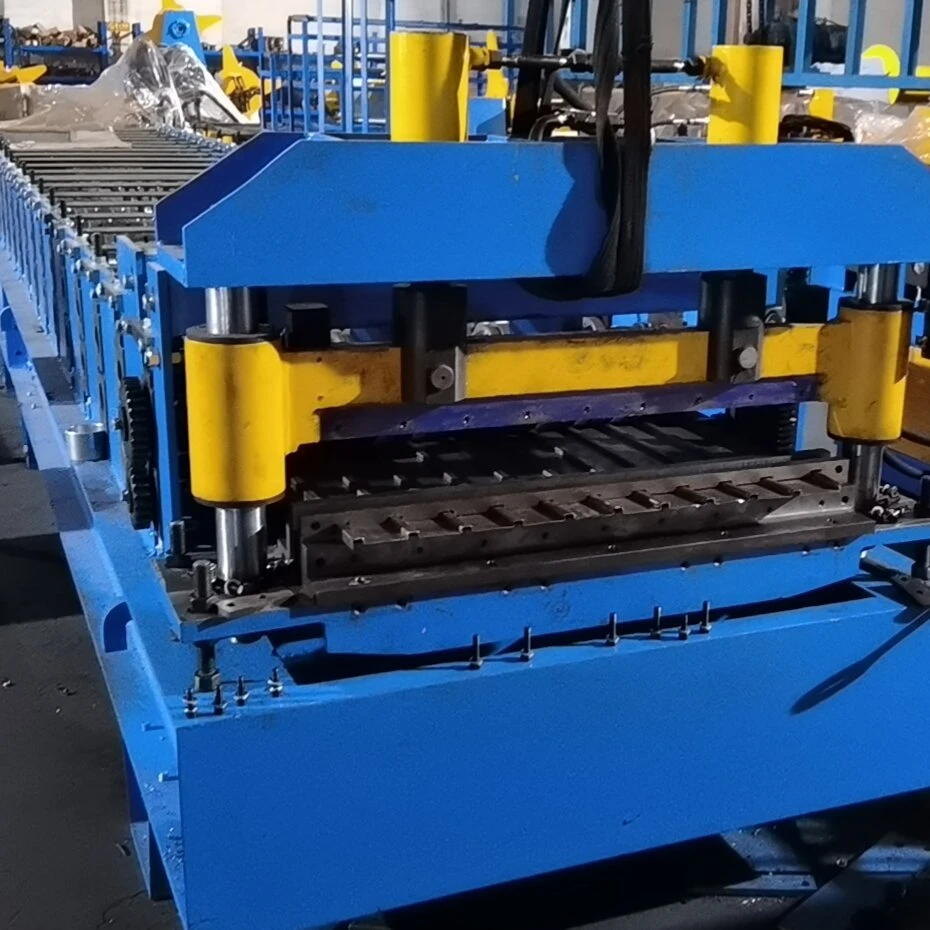

Как работают профилегибочные машины

Профилегибочная машина — это чудо машиностроения, которое выполняет операцию формования с помощью тщательно упорядоченного набора роликов. Процесс начинается с подачи рулона или листа металла (обычно стали, алюминия или иногда титана) в машину. По мере продвижения материала каждый набор роликов постепенно сгибает металл, пока он не достигнет конечной желаемой формы. Этот постепенный процесс формования минимизирует нагрузку на материал, сохраняя при этом жесткие допуски размеров.

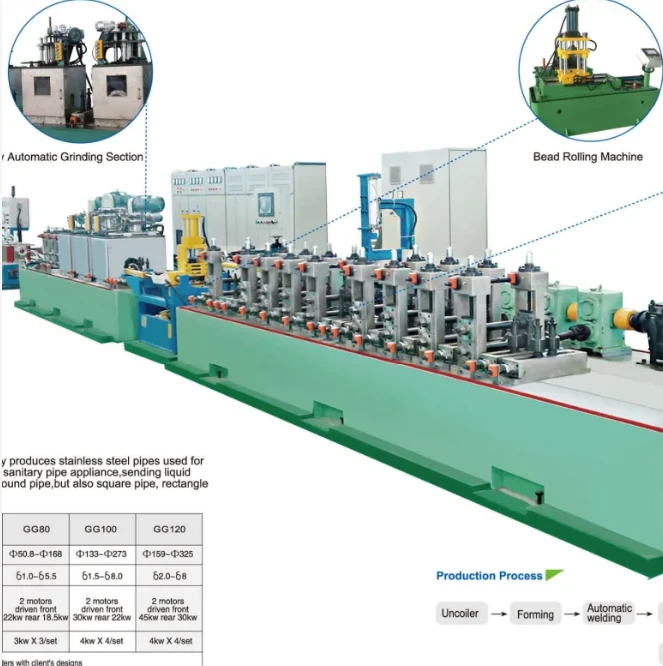

Современные системы профилирования включают в себя передовые функции, такие как управляемые компьютером сервомеханизмы, лазерные измерительные системы для контроля качества и быстросменные инструменты, которые обеспечивают гибкое производство. Машины могут работать на впечатляющих скоростях, часто формируя от 30 до 100 футов материала в минуту, а некоторые высокоскоростные системы превышают 200 футов в минуту. Такая скорость и эффективность делают профилирование идеальным для требований крупносерийного производства в автомобильной промышленности.

Применение гнутых деталей в автомобилестроении

Автомобильная промышленность использует прокатанные детали практически в каждой подсистеме транспортного средства. Некоторые из наиболее распространенных применений включают:

Структурные компоненты: Прокатное профилирование производит многочисленные критические структурные элементы, такие как дверные балки, усилители бампера, рейлинги крыши и элементы защиты от бокового удара. Эти компоненты выигрывают от способности прокатного профилирования создавать сложные, высокопрочные профили с постоянной толщиной стенок. Процесс позволяет инженерам проектировать детали, которые оптимизируют соотношение прочности и веса, способствуя безопасности транспортного средства без лишней массы.

Детали шасси и рамы: Многие компоненты шасси, включая различные кронштейны, лонжероны рамы и детали подвески, изготавливаются методом прокатки. Этот процесс позволяет создавать закрытые секции, которые обеспечивают исключительную жесткость на кручение, необходимую для управляемости и долговечности транспортного средства.

Внешняя отделка и молдинги: Декоративные и функциональные элементы внешней отделки, такие как оконные рамы, рейлинги для крыши и боковые молдинги кузова часто подвергаются прокатке. Этот процесс отлично подходит для производства этих длинных, однородных длин со сложными поперечными сечениями и превосходной отделкой поверхности.

Компоненты интерьера: Внутри автомобиля прокатанные детали появляются в виде каркасов сидений, механизмов направляющих сидений, опор приборной панели и различных элементов усиления. Точность прокатки обеспечивает надлежащую посадку и функционирование этих элементов интерьера.

Компоненты электрической системы: Даже электрическая система транспортного средства выигрывает от прокатки путем производства каналов для жгутов проводов, поддонов для аккумуляторных батарей и различных защитных каналов.

Преимущества профилирования в автомобилестроении

Автомобильная промышленность отдает предпочтение роликовой формовке по нескольким веским причинам:

Эффективность использования материалов: Прокатка обычно достигает коэффициента использования материалов 95-98%, что значительно снижает отходы по сравнению с другими методами формовки. Эта эффективность имеет решающее значение для управления затратами в крупносерийном автомобильном производстве.

Точность и последовательность: процесс пошаговой формовки позволяет производить детали с исключительной точностью размеров и повторяемостью, что необходимо для сборки современных транспортных средств, где компоненты должны идеально подходить друг другу.

Высокие прочностные характеристики: эффект холодной обработки при профилировании может повысить предел текучести материалов до 20%, что позволяет использовать более легкие материалы без ущерба для производительности.

Гибкость в проектировании: Профилирование позволяет работать с широким диапазоном толщин материалов (обычно от 0,5 мм до 20 мм) и создавать сложные профили, которые невозможно получить с помощью других процессов. Эта гибкость помогает автомобильным дизайнерам создавать инновационные архитектуры транспортных средств.

Эффективность затрат: Для длительных производственных циклов, типичных для автомобильной промышленности, профилирование обеспечивает более низкие затраты на деталь, чем конкурирующие процессы, такие как штамповка или экструзия. Высокая скорость производства и минимальные вторичные операции способствуют этому экономическому преимуществу.

Последние технологические достижения

Технология профилирования продолжает развиваться, чтобы соответствовать меняющимся требованиям автомобильной промышленности:

Современные высокопрочные стали (AHSS): современные профилегибочные машины адаптированы для обработки этих более прочных и легких материалов, которые все чаще используются в конструкциях транспортных средств для повышения безопасности и топливной экономичности.

Специальные заготовки: некоторые системы теперь позволяют обрабатывать специальные заготовки, сваренные лазером, — листы различной толщины или из разных материалов, — что позволяет оптимизировать распределение веса в компонентах.

Поточная обработка: Современные линии профилирования часто включают в себя штамповку, вырубку, резку и другие вторичные операции для создания готовых деталей за один проход, что сокращает объем обработки и повышает эффективность.

Компьютерное моделирование: современное программное обеспечение теперь позволяет инженерам моделировать процесс профилирования до создания инструмента, сокращая время разработки и обеспечивая оптимальные результаты.

Интеллектуальное производство: технологии «Индустрии 4.0» интегрируются в системы профилирования, при этом датчики собирают данные в режиме реального времени о параметрах процесса и качестве деталей, что позволяет проводить профилактическое обслуживание и постоянно совершенствовать процессы.

Экологические и будущие соображения

Поскольку автомобильная промышленность движется к более устойчивым методам, прокатка вносит положительный вклад за счет эффективности использования материалов и энергосбережения. Процесс обычно требует меньше энергии, чем альтернативные методы формовки металла, а высокие показатели использования минимизируют отходы материала. Многие прокатанные автомобильные компоненты также полностью подлежат вторичной переработке по окончании срока службы.

Заглядывая вперед, прокатка будет играть решающую роль в производстве электромобилей (EV), где снижение веса особенно важно для максимального увеличения запаса хода батареи. Возможность создания легких, но прочных структурных компонентов делает прокатку идеальной для платформ EV. Кроме того, поскольку транспортные средства включают в себя более продвинутые системы помощи водителю и автономные функции, точность и надежность прокатных монтажных кронштейнов и корпусов датчиков будут становиться все более важными.

От скромного начала до современных сложных реализаций прокатка зарекомендовала себя как краеугольная технология в производстве автомобилей. Ее уникальное сочетание эффективности, точности и универсальности гарантирует, что она останется жизненно важной, поскольку отрасль развивается, чтобы соответствовать новым вызовам в области безопасности, производительности и устойчивости. Поскольку транспортные средства становятся все более сложными, а требования к производству — более жесткими, прокатные машины будут продолжать адаптироваться, предоставляя автопроизводителям высококачественные компоненты, необходимые для создания автомобилей сегодняшнего и будущего.