Rollformningsmaskinernas roll i bilindustrin

Valsformning är en kontinuerlig metallformningsprocess som har blivit oumbärlig i modern tillverkning, särskilt inom bilindustrin. Denna effektiva process förvandlar platta metallplåtar eller spolar till önskade tvärsnittsprofiler genom att föra dem genom en serie rullformar. Till skillnad från andra metallformningsmetoder ger rullformning exceptionell konsistens, höga produktionshastigheter och utmärkt materialutnyttjande, vilket gör den perfekt lämpad för fordonstillämpningar där precision och effektivitet är av största vikt.

Bilindustrin antog rullformningsteknik tidigt på 1900-talet när fordonsproduktionen gick över mot masstillverkning. Idag innehåller nästan varje bil flera komponenter skapade genom rullformningsprocesser. Från strukturella element till dekorativa detaljer, rullformade delar bidrar avsevärt till ett fordons prestanda, säkerhet och estetiska tilltalande samtidigt som det hjälper tillverkarna att kontrollera kostnaderna och upprätthålla kvalitetsstandarder.

Hur rullformningsmaskiner fungerar

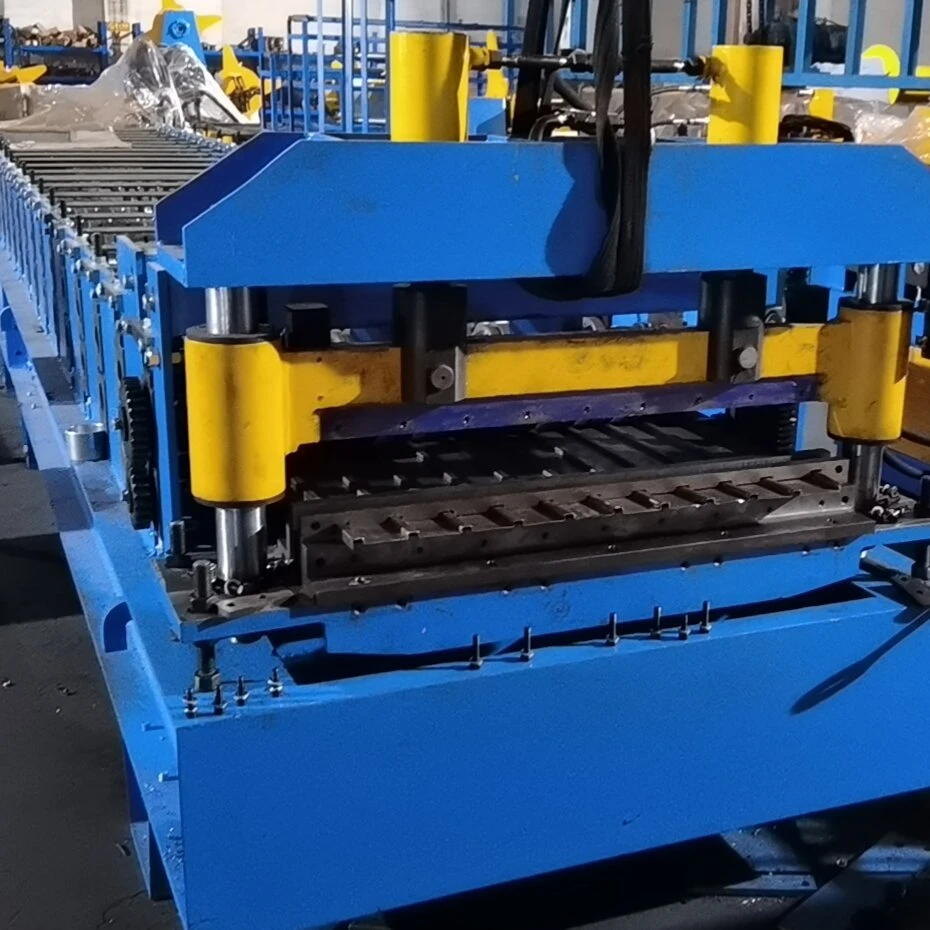

En rullformningsmaskin är ett underverk inom maskinteknik som utför sin formningsoperation genom en noggrant sekvenserad uppsättning rullar. Processen börjar med att en spole eller plåt av metall - vanligtvis stål, aluminium eller ibland titan - matas in i maskinen. När materialet fortskrider böjer varje uppsättning rullar metallen stegvis tills den uppnår den slutliga önskade formen. Denna gradvisa formningsprocess minimerar belastningen på materialet samtidigt som snäva dimensionella toleranser bibehålls.

Moderna rullformningssystem innehåller avancerade funktioner som datorstyrda servomekanismer, lasermätningssystem för kvalitetskontroll och snabbväxlingsverktyg som möjliggör flexibel produktion. Maskinerna kan arbeta med imponerande hastigheter, ofta bildar 30 till 100 fot material per minut, med vissa höghastighetssystem som överstiger 200 fot per minut. Denna hastighet och effektivitet gör rullformningen idealisk för fordonssektorns höga volymproduktionskrav.

Biltillämpningar av rullformade komponenter

Bilindustrin använder rullformade delar i nästan varje fordonsdelsystem. Några av de vanligaste applikationerna inkluderar:

Strukturella komponenter: Rullformning producerar många viktiga strukturella element som dörrbalkar, stötfångarförstärkningar, takreling och sidokollisionsskydd. Dessa komponenter drar nytta av valsformningens förmåga att skapa komplexa, höghållfasta profiler med konsekvent väggtjocklek. Processen gör det möjligt för ingenjörer att designa delar som optimerar förhållandet mellan styrka och vikt, vilket bidrar till fordonssäkerheten utan onödig massa.

Chassi och ramdelar: Många chassikomponenter inklusive olika fästen, ramskenor och upphängningsdelar tillverkas genom rullformning. Processen kan skapa slutna sektioner som ger exceptionell vridstyvhet, avgörande för fordonshantering och hållbarhet.

Exteriörtrim och lister: Dekorativa och funktionella exteriörbeklädnader såsom fönsteromslutningar, takdroppskenor och kroppssidolister rullformas ofta. Processen utmärker sig för att producera dessa långa, konsekventa längder med komplexa tvärsnitt och utmärkt ytfinish.

Interiörkomponenter: Inuti fordonet visas rullformade delar som sätesramar, sätesspårmekanismer, instrumentpanelstöd och olika förstärkningselement. Precisionen i valsformningen säkerställer korrekt passform och funktion hos dessa inre element.

Elektriska systemkomponenter: Även ett fordons elektriska system drar nytta av rullformning genom tillverkning av kablagekanaler, batteribrickor och olika skyddsledningar.

Fördelar med rullformning inom biltillverkning

Bilindustrin föredrar rullformning av flera övertygande skäl:

Materialeffektivitet: Rullformning uppnår vanligtvis materialutnyttjande på 95-98 %, vilket avsevärt minskar avfallet jämfört med andra formningsmetoder. Denna effektivitet är avgörande för kostnadshanteringen i högvolymtillverkning av fordon.

Precision och konsistens: Den inkrementella formningsprocessen producerar delar med exceptionell dimensionsnoggrannhet och repeterbarhet, vilket är avgörande för modern fordonsmontering där komponenterna måste passa ihop perfekt.

Höghållfasthetsegenskaper: Den kallbearbetande effekten av rullformning kan öka sträckgränsen för material med upp till 20 %, vilket gör att lättare material kan användas utan att ge avkall på prestanda.

Flexibilitet i design: Rullformning kan rymma ett brett spektrum av materialtjocklekar (vanligtvis 0,5 mm till 20 mm) och skapa komplexa profiler som kan vara omöjliga med andra processer. Denna flexibilitet stöder bildesigners i att skapa innovativa fordonsarkitekturer.

Kostnadseffektivitet: För långa produktionsserier som är typiska för bilindustrin erbjuder rullformning lägre kostnader per del än konkurrerande processer som stämpling eller extrudering. De höga produktionshastigheterna och minimala sekundära operationer bidrar till denna ekonomiska fördel.

De senaste tekniska framstegen

Rullformningstekniken fortsätter att utvecklas för att möta de föränderliga kraven från bilindustrin:

Advanced High-Strength Steels (AHSS): Moderna rullformningsmaskiner har anpassats för att hantera dessa starkare, lättare material som i allt högre grad används i fordonskonstruktioner för att förbättra säkerheten och bränsleeffektiviteten.

Skräddarsydda ämnen: Vissa system har nu möjligheten att bearbeta lasersvetsade skräddarsydda ämnen – ark med olika tjocklekar eller material – vilket möjliggör optimerad viktfördelning i komponenter.

In-line bearbetning: Moderna rullformningslinjer integrerar ofta stansning, hackning, skärning och andra sekundära operationer för att skapa färdiga delar i ett enda steg, vilket minskar hanteringen och förbättrar effektiviteten.

Datorsimulering: Avancerad programvara gör det nu möjligt för ingenjörer att simulera rullformningsprocessen innan verktyg skapas, vilket minskar utvecklingstiden och säkerställer optimala resultat.

Smart Manufacturing: Industry 4.0-teknologier integreras i rullformningssystem, med sensorer som samlar in realtidsdata om processparametrar och delkvalitet, vilket möjliggör förutsägande underhåll och kontinuerliga processförbättringar.

Miljö- och framtidshänsyn

När bilindustrin går mot mer hållbara metoder, bidrar rullformning positivt genom sin materialeffektivitet och energibesparing. Processen kräver vanligtvis mindre energi än alternativa metallbearbetningsmetoder, och den höga utnyttjandegraden minimerar materialspill. Många rullformade fordonskomponenter är också helt återvinningsbara vid slutet av sin livslängd.

Framöver kommer rullformning att spela en avgörande roll i produktionen av elfordon (EV), där viktminskning är särskilt viktig för att maximera batteriets räckvidd. Möjligheten att skapa lätta men ändå starka strukturella komponenter gör rullformning idealisk för EV-plattformar. Dessutom, eftersom fordonen har mer avancerade förarassistanssystem och autonoma funktioner, kommer precisionen och tillförlitligheten hos rullformade monteringsfästen och sensorhus att bli allt viktigare.

Från dess ödmjuka början till dess nuvarande sofistikerade implementeringar har rullformning etablerat sig som en hörnstensteknik inom biltillverkning. Dess unika kombination av effektivitet, precision och mångsidighet säkerställer att den kommer att förbli viktig när branschen utvecklas för att möta nya utmaningar inom säkerhet, prestanda och hållbarhet. I takt med att fordonen blir mer komplexa och tillverkningskraven blir strängare, kommer rullformningsmaskiner att fortsätta att anpassa sig, vilket ger biltillverkare de högkvalitativa komponenterna som behövs för att bygga dagens och morgondagens bilar.