- Tiếng Albania

- Tiếng Ả Rập

- Tiếng Bulgaria

- Tiếng Đan Mạch

- Tiếng Hà Lan

- Tiếng Anh

- Phần Lan

- Tiếng Pháp

- Tiếng Đức

- Tiếng Hy Lạp

- Tiếng Hungary

- Tiếng Ý

- tiếng kazakh

- Hàn Quốc

- Tiếng Kyrgyzstan

- Tiếng La-tinh

- Tiếng Macedonia

- Tiếng Mã Lai

- Tiếng Ba Tư

- Đánh bóng

- Tiếng Bồ Đào Nha

- Tiếng Rumani

- Tiếng Nga

- Tiếng Tây Ban Nha

- Tiếng Thụy Điển

- Thái Lan

- Thổ Nhĩ Kỳ

- Người Turkmen

- Tiếng Uzbek

- Tiếng Việt

Vai trò của máy cán định hình trong ngành công nghiệp ô tô

Cán định hình là một quá trình tạo hình kim loại liên tục đã trở nên không thể thiếu trong sản xuất hiện đại, đặc biệt là trong ngành công nghiệp ô tô. Quá trình hiệu quả này biến đổi các tấm kim loại phẳng hoặc cuộn thành các mặt cắt ngang mong muốn bằng cách đưa chúng qua một loạt khuôn lăn. Không giống như các phương pháp tạo hình kim loại khác, cán định hình cung cấp độ đồng nhất đặc biệt, tỷ lệ sản xuất cao và khả năng sử dụng vật liệu tuyệt vời, khiến nó hoàn toàn phù hợp cho các ứng dụng ô tô, nơi độ chính xác và hiệu quả là tối quan trọng.

Ngành công nghiệp ô tô đã áp dụng công nghệ cán định hình vào đầu thế kỷ 20 khi sản xuất xe chuyển sang sản xuất hàng loạt. Ngày nay, hầu như mọi ô tô đều chứa nhiều thành phần được tạo ra thông qua quy trình cán định hình. Từ các thành phần cấu trúc đến viền trang trí, các bộ phận cán định hình đóng góp đáng kể vào hiệu suất, độ an toàn và tính thẩm mỹ của xe, đồng thời giúp các nhà sản xuất kiểm soát chi phí và duy trì các tiêu chuẩn chất lượng.

Máy cán định hình hoạt động như thế nào

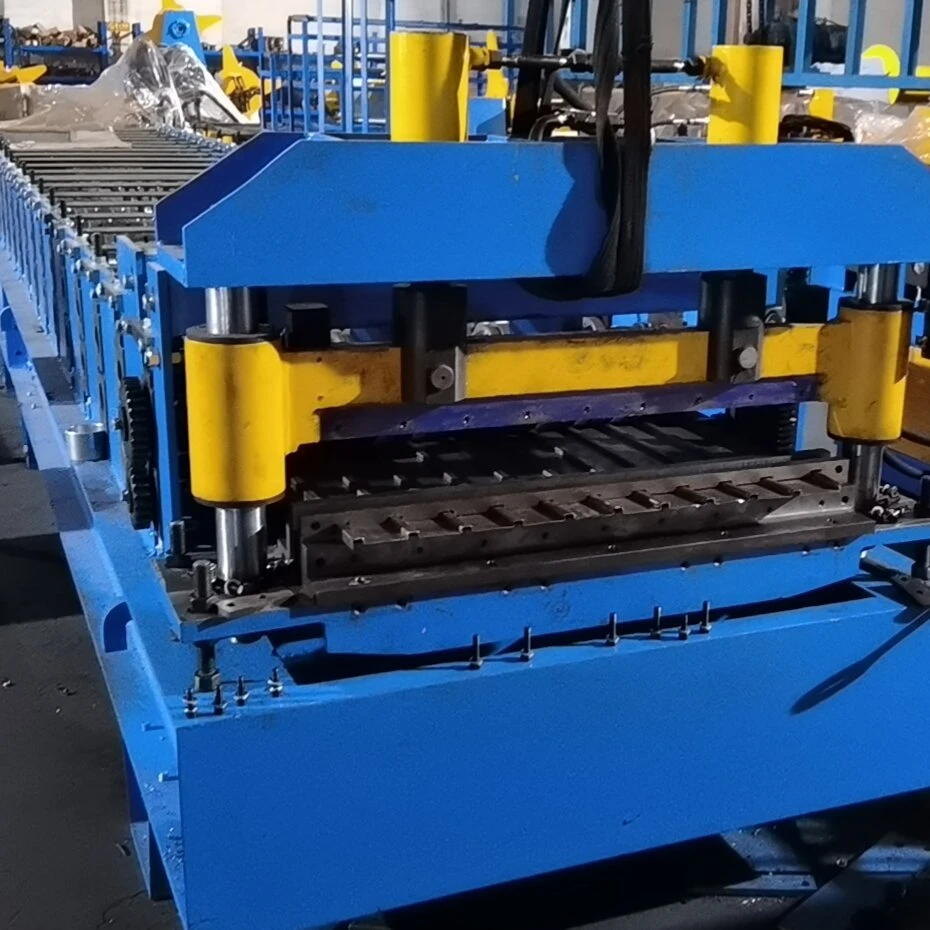

Máy cán định hình là một kỳ quan của kỹ thuật cơ khí thực hiện hoạt động định hình của nó thông qua một bộ con lăn được sắp xếp cẩn thận. Quá trình bắt đầu bằng một cuộn dây hoặc tấm kim loại—thường là thép, nhôm hoặc đôi khi là titan—được đưa vào máy. Khi vật liệu tiến triển, mỗi bộ con lăn sẽ uốn cong kim loại dần dần cho đến khi đạt được hình dạng mong muốn cuối cùng. Quá trình định hình dần dần này giảm thiểu ứng suất lên vật liệu trong khi vẫn duy trì dung sai kích thước chặt chẽ.

Hệ thống cán định hình hiện đại kết hợp các tính năng tiên tiến như cơ cấu servo điều khiển bằng máy tính, hệ thống đo laser để kiểm soát chất lượng và dụng cụ thay đổi nhanh cho phép sản xuất linh hoạt. Các máy có thể hoạt động ở tốc độ ấn tượng, thường tạo hình 30 đến 100 feet vật liệu mỗi phút, với một số hệ thống tốc độ cao vượt quá 200 feet mỗi phút. Tốc độ và hiệu quả này làm cho cán định hình lý tưởng cho các yêu cầu sản xuất khối lượng lớn của ngành ô tô.

Ứng dụng ô tô của các thành phần cán định hình

Ngành công nghiệp ô tô sử dụng các bộ phận cán định hình trong hầu hết mọi hệ thống phụ của xe. Một số ứng dụng phổ biến nhất bao gồm:

Thành phần cấu trúc: Cán định hình tạo ra nhiều thành phần cấu trúc quan trọng như dầm cửa, gia cố cản, thanh ray mái và các thành phần bảo vệ va chạm bên hông. Các thành phần này được hưởng lợi từ khả năng tạo hình cán định hình để tạo ra các cấu hình phức tạp, có độ bền cao với độ dày thành đồng nhất. Quy trình này cho phép các kỹ sư thiết kế các bộ phận tối ưu hóa tỷ lệ độ bền trên trọng lượng, góp phần vào sự an toàn của xe mà không có khối lượng không cần thiết.

Các bộ phận khung gầm và khung: Nhiều bộ phận khung gầm bao gồm nhiều giá đỡ, thanh ray khung và bộ phận hệ thống treo được sản xuất thông qua quá trình cán định hình. Quá trình này có thể tạo ra các phần khép kín cung cấp độ cứng xoắn đặc biệt, cần thiết cho khả năng xử lý và độ bền của xe.

Viền và gờ trang trí ngoại thất: Các chi tiết trang trí ngoại thất có chức năng và trang trí như viền cửa sổ, thanh ray mái và gờ bên thân xe thường được cán định hình. Quy trình này rất hiệu quả trong việc tạo ra các chiều dài đồng đều, dài với mặt cắt ngang phức tạp và bề mặt hoàn thiện tuyệt vời.

Thành phần nội thất: Bên trong xe, các bộ phận được cán xuất hiện như khung ghế, cơ cấu ray ghế, giá đỡ bảng điều khiển và nhiều bộ phận gia cố khác. Độ chính xác của cán đảm bảo sự vừa vặn và chức năng phù hợp của các bộ phận nội thất này.

Linh kiện hệ thống điện: Ngay cả hệ thống điện của xe cũng được hưởng lợi từ quá trình cán tạo hình thông qua việc sản xuất các rãnh dây điện, khay ắc quy và các ống dẫn bảo vệ khác nhau.

Ưu điểm của công nghệ cán định hình trong sản xuất ô tô

Ngành công nghiệp ô tô ưa chuộng phương pháp cán định hình vì một số lý do chính đáng sau:

Hiệu quả vật liệu: Định hình cuộn thường đạt tỷ lệ sử dụng vật liệu là 95-98%, giảm đáng kể chất thải so với các phương pháp định hình khác. Hiệu quả này rất quan trọng đối với việc quản lý chi phí trong sản xuất ô tô khối lượng lớn.

Độ chính xác và tính nhất quán: Quy trình tạo hình gia tăng tạo ra các bộ phận có độ chính xác về kích thước và khả năng lặp lại đặc biệt, rất cần thiết cho việc lắp ráp xe hiện đại, nơi các thành phần phải khớp hoàn hảo với nhau.

Đặc tính độ bền cao: Hiệu ứng cán nguội có thể tăng cường độ chịu lực của vật liệu lên tới 20%, cho phép sử dụng vật liệu mỏng hơn mà không làm giảm hiệu suất.

Tính linh hoạt trong thiết kế: Cán định hình có thể thích ứng với nhiều độ dày vật liệu (thường là 0,5mm đến 20mm) và tạo ra các cấu hình phức tạp mà các quy trình khác không thể thực hiện được. Tính linh hoạt này hỗ trợ các nhà thiết kế ô tô trong việc tạo ra các kiến trúc xe sáng tạo.

Hiệu quả về chi phí: Đối với các đợt sản xuất dài thường thấy trong ngành công nghiệp ô tô, cán định hình cung cấp chi phí cho mỗi bộ phận thấp hơn so với các quy trình cạnh tranh như dập hoặc đùn. Tốc độ sản xuất cao và các hoạt động thứ cấp tối thiểu góp phần tạo nên lợi thế kinh tế này.

Những tiến bộ công nghệ gần đây

Công nghệ cán định hình tiếp tục phát triển để đáp ứng nhu cầu thay đổi của ngành công nghiệp ô tô:

Thép cường độ cao tiên tiến (AHSS): Các máy cán định hình hiện đại đã thích ứng để xử lý những vật liệu nhẹ hơn, bền hơn này, ngày càng được sử dụng nhiều trong kết cấu xe để cải thiện độ an toàn và hiệu quả sử dụng nhiên liệu.

Phôi theo yêu cầu: Một số hệ thống hiện nay tích hợp khả năng xử lý phôi theo yêu cầu hàn bằng laser—các tấm có độ dày hoặc vật liệu khác nhau—cho phép phân bổ trọng lượng tối ưu trong các thành phần.

Xử lý trong dây chuyền: Các dây chuyền cán hiện đại thường tích hợp các hoạt động đột dập, khía, cắt và các hoạt động phụ khác để tạo ra các bộ phận hoàn thiện chỉ trong một lần xử lý, giúp giảm việc xử lý và cải thiện hiệu quả.

Mô phỏng máy tính: Phần mềm tiên tiến hiện nay cho phép các kỹ sư mô phỏng quá trình cán định hình trước khi tạo khuôn, giúp giảm thời gian phát triển và đảm bảo kết quả tối ưu.

Sản xuất thông minh: Các công nghệ Công nghiệp 4.0 đang được tích hợp vào các hệ thống cán định hình, với các cảm biến thu thập dữ liệu thời gian thực về các thông số quy trình và chất lượng bộ phận, cho phép bảo trì dự đoán và cải tiến quy trình liên tục.

Những cân nhắc về môi trường và tương lai

Khi ngành công nghiệp ô tô chuyển sang các hoạt động bền vững hơn, cán định hình đóng góp tích cực thông qua hiệu quả vật liệu và tiết kiệm năng lượng. Quy trình này thường đòi hỏi ít năng lượng hơn các phương pháp tạo hình kim loại thay thế và tỷ lệ sử dụng cao giúp giảm thiểu lãng phí vật liệu. Nhiều thành phần ô tô cán định hình cũng có thể tái chế hoàn toàn khi hết vòng đời sử dụng.

Nhìn về phía trước, cán định hình sẽ đóng vai trò quan trọng trong sản xuất xe điện (EV), trong đó việc giảm trọng lượng đặc biệt quan trọng để tối đa hóa phạm vi hoạt động của pin. Khả năng tạo ra các thành phần cấu trúc nhẹ nhưng chắc chắn khiến cán định hình trở nên lý tưởng cho các nền tảng EV. Ngoài ra, khi xe kết hợp các hệ thống hỗ trợ người lái tiên tiến hơn và các tính năng tự động, độ chính xác và độ tin cậy của giá đỡ và vỏ cảm biến cán định hình sẽ ngày càng trở nên quan trọng.

Từ những khởi đầu khiêm tốn cho đến những ứng dụng tinh vi hiện tại, cán định hình đã khẳng định được vị thế là công nghệ nền tảng trong sản xuất ô tô. Sự kết hợp độc đáo giữa hiệu quả, độ chính xác và tính linh hoạt đảm bảo rằng nó sẽ vẫn đóng vai trò quan trọng khi ngành công nghiệp phát triển để đáp ứng những thách thức mới về an toàn, hiệu suất và tính bền vững. Khi xe cộ trở nên phức tạp hơn và nhu cầu sản xuất ngày càng khắt khe hơn, máy cán định hình sẽ tiếp tục thích nghi, cung cấp cho các nhà sản xuất ô tô các thành phần chất lượng cao cần thiết để chế tạo ô tô của ngày hôm nay và tương lai.