Le rôle des machines de profilage dans l'industrie automobile

Le profilage est un procédé de formage continu des métaux devenu indispensable dans la fabrication moderne, notamment dans l'industrie automobile. Ce procédé efficace transforme des tôles ou des bobines de métal plates en profils transversaux souhaités en les faisant passer dans une série de matrices à rouleaux. Contrairement aux autres méthodes de mise en forme des métaux, le profilage offre une régularité exceptionnelle, des cadences de production élevées et une excellente utilisation des matériaux, ce qui le rend parfaitement adapté aux applications automobiles où précision et efficacité sont primordiales.

L'industrie automobile a adopté la technologie du profilage au début du XXe siècle, à mesure que la production automobile évoluait vers la production de masse. Aujourd'hui, presque chaque automobile contient de nombreux composants fabriqués par profilage. Des éléments structurels aux garnitures décoratives, les pièces profilées contribuent significativement aux performances, à la sécurité et à l'esthétique d'un véhicule, tout en aidant les constructeurs à maîtriser les coûts et à maintenir les normes de qualité.

Comment fonctionnent les machines de profilage

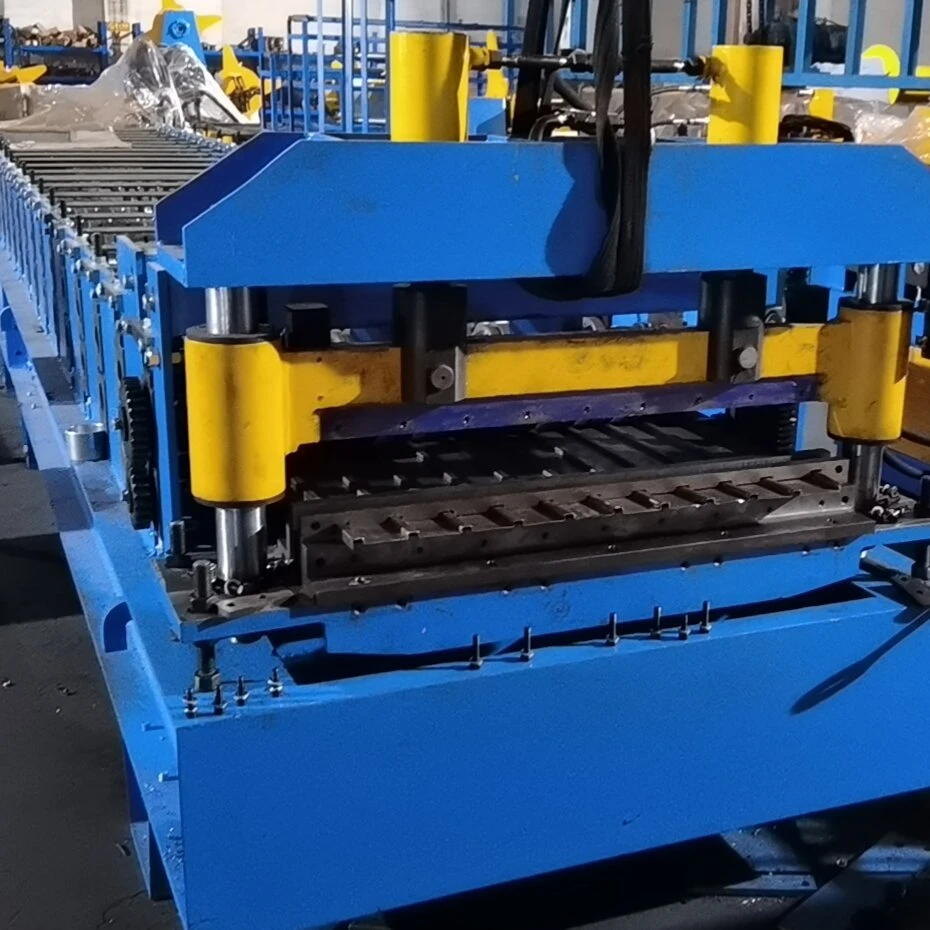

Une profileuse est une merveille d'ingénierie mécanique qui réalise son façonnage grâce à un ensemble de rouleaux soigneusement séquencés. Le processus commence par l'introduction d'une bobine ou d'une feuille de métal – généralement en acier, en aluminium ou parfois en titane – dans la machine. Au fur et à mesure que le matériau avance, chaque ensemble de rouleaux courbe progressivement le métal jusqu'à obtenir la forme finale souhaitée. Ce processus de formage progressif minimise les contraintes sur le matériau tout en maintenant des tolérances dimensionnelles strictes.

Les systèmes de profilage modernes intègrent des fonctionnalités avancées telles que des servomécanismes pilotés par ordinateur, des systèmes de mesure laser pour le contrôle qualité et des outils à changement rapide permettant une production flexible. Ces machines peuvent fonctionner à des vitesses impressionnantes, formant souvent de 9 à 30 mètres de matériau par minute, certains systèmes à grande vitesse dépassant les 60 mètres par minute. Cette vitesse et cette efficacité font du profilage une solution idéale pour les exigences de production en grande série du secteur automobile.

Applications automobiles des composants formés par laminage

L'industrie automobile utilise des pièces laminées dans presque tous les sous-systèmes des véhicules. Parmi les applications les plus courantes, on peut citer :

Composants structurels : Le profilage produit de nombreux éléments structurels critiques, tels que des poutres de porte, des renforts de pare-chocs, des rails de toit et des éléments de protection latérale. Ces composants bénéficient de la capacité du profilage à créer des profils complexes à haute résistance, avec une épaisseur de paroi constante. Ce procédé permet aux ingénieurs de concevoir des pièces optimisant le rapport résistance/poids, contribuant ainsi à la sécurité du véhicule sans ajout de masse superflue.

Pièces de châssis et de cadre : De nombreux composants de châssis, notamment divers supports, longerons et pièces de suspension, sont fabriqués par profilage. Ce procédé permet de créer des sections fermées offrant une rigidité torsionnelle exceptionnelle, essentielle à la maniabilité et à la durabilité du véhicule.

Garnitures et moulures extérieures : Les garnitures extérieures décoratives et fonctionnelles, telles que les encadrements de fenêtres, les gouttières de toit et les moulures latérales de carrosserie, sont fréquemment laminées. Ce procédé permet de produire des pièces longues et régulières, aux sections complexes et aux finitions de surface impeccables.

Composants intérieurs : À l'intérieur du véhicule, les pièces profilées comprennent les armatures de siège, les mécanismes de rails de siège, les supports de tableau de bord et divers éléments de renfort. La précision du profilage garantit l'ajustement et le bon fonctionnement de ces éléments intérieurs.

Composants du système électrique : Même le système électrique d'un véhicule bénéficie du profilage grâce à la production de canaux de faisceau de câbles, de plateaux de batterie et de divers conduits de protection.

Avantages du profilage dans la fabrication automobile

L'industrie automobile privilégie le profilage pour plusieurs raisons convaincantes :

Efficacité des matériaux : Le profilage permet généralement d'atteindre des taux d'utilisation des matériaux de 95 à 98 %, réduisant ainsi considérablement les déchets par rapport aux autres méthodes de formage. Cette efficacité est essentielle à la maîtrise des coûts dans la production automobile en grande série.

Précision et cohérence : Le processus de formage incrémental produit des pièces avec une précision dimensionnelle et une répétabilité exceptionnelles, essentielles pour l'assemblage de véhicules modernes où les composants doivent s'emboîter parfaitement.

Caractéristiques de haute résistance : L'effet de travail à froid du profilage peut augmenter la limite d'élasticité des matériaux jusqu'à 20 %, permettant d'utiliser des matériaux plus légers sans sacrifier les performances.

Flexibilité de conception : Le profilage s'adapte à une large gamme d'épaisseurs de matériaux (généralement de 0,5 mm à 20 mm) et permet de créer des profils complexes impossibles à obtenir avec d'autres procédés. Cette flexibilité permet aux concepteurs automobiles de créer des architectures de véhicules innovantes.

Rentabilité : Pour les longues séries de production, typiques de l'industrie automobile, le profilage offre des coûts par pièce inférieurs à ceux des procédés concurrents comme l'emboutissage ou l'extrusion. Les cadences de production élevées et le nombre minimal d'opérations secondaires contribuent à cet avantage économique.

Progrès technologiques récents

La technologie de profilage continue d'évoluer pour répondre aux demandes changeantes de l'industrie automobile :

Aciers avancés à haute résistance (AHSS) : les machines de profilage modernes se sont adaptées pour gérer ces matériaux plus résistants et plus légers qui sont de plus en plus utilisés dans les structures des véhicules pour améliorer la sécurité et l'efficacité énergétique.

Ébauches sur mesure : Certains systèmes intègrent désormais la capacité de traiter des ébauches sur mesure soudées au laser (des feuilles d'épaisseurs ou de matériaux variables), permettant une répartition optimisée du poids dans les composants.

Traitement en ligne : les lignes de profilage contemporaines intègrent souvent le poinçonnage, l'encochage, la découpe et d'autres opérations secondaires pour créer des pièces finies en un seul passage, réduisant ainsi la manipulation et améliorant l'efficacité.

Simulation par ordinateur : un logiciel avancé permet désormais aux ingénieurs de simuler le processus de profilage avant la création de l'outillage, réduisant ainsi le temps de développement et garantissant des résultats optimaux.

Fabrication intelligente : les technologies de l'industrie 4.0 sont intégrées aux systèmes de profilage, avec des capteurs collectant des données en temps réel sur les paramètres du processus et la qualité des pièces, permettant une maintenance prédictive et une amélioration continue des processus.

Considérations environnementales et futures

Alors que l'industrie automobile évolue vers des pratiques plus durables, le profilage contribue positivement à l'efficacité des matériaux et aux économies d'énergie. Ce procédé nécessite généralement moins d'énergie que les autres méthodes de formage des métaux, et ses taux d'utilisation élevés minimisent le gaspillage de matériaux. De nombreux composants automobiles profilés sont également entièrement recyclables en fin de vie.

À l'avenir, le profilage jouera un rôle crucial dans la production de véhicules électriques (VE), où la réduction du poids est particulièrement importante pour maximiser l'autonomie des batteries. La possibilité de créer des composants structurels légers et robustes rend le profilage idéal pour les plateformes de VE. De plus, à mesure que les véhicules intègrent des systèmes d'aide à la conduite et des fonctionnalités autonomes plus avancés, la précision et la fiabilité des supports de montage et des boîtiers de capteurs profilés deviendront de plus en plus importantes.

Depuis ses humbles débuts jusqu'à ses applications sophistiquées actuelles, le profilage s'est imposé comme une technologie fondamentale de la construction automobile. Sa combinaison unique d'efficacité, de précision et de polyvalence lui assure un rôle essentiel à mesure que l'industrie évolue pour relever les nouveaux défis en matière de sécurité, de performance et de durabilité. Face à la complexité croissante des véhicules et à l'intensification des exigences de fabrication, les machines de profilage continueront de s'adapter, fournissant aux constructeurs automobiles les composants de haute qualité nécessaires à la construction des voitures d'aujourd'hui et de demain.