Автомобиль өнеркәсібіндегі орамды қалыптау машиналарының рөлі

Роликті қалыптау - қазіргі заманғы өндірісте, әсіресе автомобиль өнеркәсібінде таптырмас нәрсеге айналған үздіксіз металл қалыптау процесі. Бұл тиімді процесс жалпақ металл парақтарды немесе катушкаларды роликті матрицалар тізбегінен өткізу арқылы қалаған қима профиліне айналдырады. Басқа металды пішіндеу әдістерінен айырмашылығы, орамды қалыптау ерекше консистенцияны, жоғары өндіріс қарқынын және тамаша материалды пайдалануды қамтамасыз етеді, бұл дәлдік пен тиімділік маңызды болып табылатын автомобильдік қолданбаларға өте қолайлы етеді.

Автокөлік өнеркәсібі 20 ғасырдың басында орамды қалыптастыру технологиясын қабылдады, өйткені көлік құралдары өндірісі жаппай өндіріске ауысты. Бүгінгі күні әрбір дерлік автомобильде орамды қалыптастыру процестері арқылы жасалған бірнеше құрамдас бөліктер бар. Конструкциялық элементтерден сәндік әрлеуге дейін орамда жасалған бөлшектер көліктің өнімділігіне, қауіпсіздігіне және эстетикалық тартымдылығына айтарлықтай үлес қосады, сонымен бірге өндірушілерге шығындарды бақылауға және сапа стандарттарын сақтауға көмектеседі.

Ролик қалыптау машиналары қалай жұмыс істейді

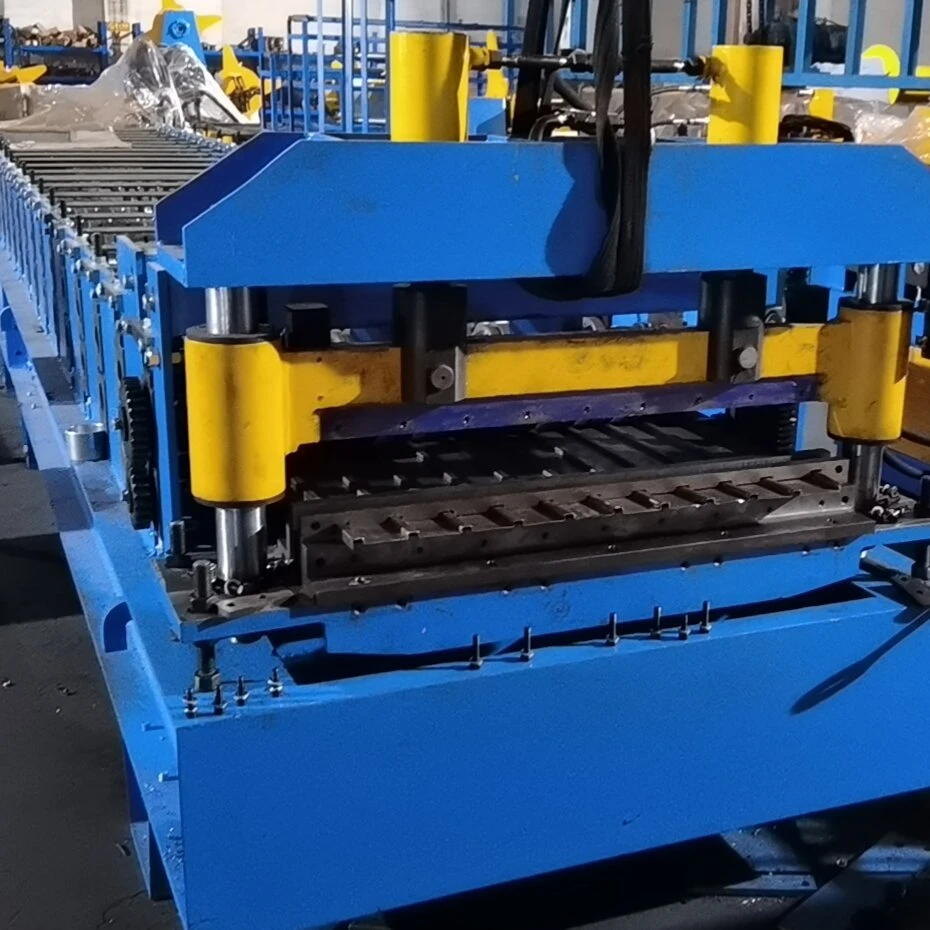

Орамды қалыптау машинасы - бұл мұқият реттелген роликтер жиынтығы арқылы пішіндеу жұмысын орындайтын машина жасаудың кереметі. Процесс катушка немесе металл парақ - әдетте болат, алюминий немесе кейде титан - машинаға берілуімен басталады. Материалдың ілгерілеуіне қарай, роликтердің әрбір жинағы соңғы қажетті пішінге жеткенше металды біртіндеп бүгеді. Бұл бірте-бірте қалыптау процесі тығыз өлшемдік төзімділіктерді сақтай отырып, материалдағы кернеуді азайтады.

Заманауи орамды қалыптау жүйелері компьютермен басқарылатын сервомеханизмдер, сапаны бақылауға арналған лазерлік өлшеу жүйелері және икемді өндіріске мүмкіндік беретін жылдам өзгерту құралдары сияқты жетілдірілген мүмкіндіктерді қамтиды. Машиналар әсерлі жылдамдықпен жұмыс істей алады, көбінесе минутына 30-дан 100 футқа дейін материал құрайды, ал кейбір жоғары жылдамдықты жүйелер минутына 200 футтан асады. Бұл жылдамдық пен тиімділік орамды қалыптастыруды автомобиль секторының жоғары көлемді өндіріс талаптарына өте ыңғайлы етеді.

Орамдық құрамдас бөліктердің автомобильде қолданылуы

Автокөлік өнеркәсібі барлық дерлік көліктік ішкі жүйелерде орамнан жасалған бөлшектерді пайдаланады. Ең көп таралған қолданбалардың кейбірі мыналарды қамтиды:

Құрылымдық құрамдас бөліктер: орамды қалыптау есік арқалықтары, бампер арматурасы, шатыр рельстері және бүйірлік соққылардан қорғайтын элементтер сияқты көптеген маңызды құрылымдық элементтерді шығарады. Бұл компоненттер орамды қалыптаудың тұрақты қабырға қалыңдығы бар күрделі, жоғары берік профильдер жасау мүмкіндігінен пайда көреді. Процесс инженерлерге күш пен салмақ арақатынасын оңтайландыратын бөлшектерді жобалауға мүмкіндік береді, бұл қажетсіз массасыз көлік қауіпсіздігіне ықпал етеді.

Шасси және жақтау бөліктері: әртүрлі кронштейндерді, жақтау рельстерін және аспа бөліктерін қоса алғанда, шассидің көптеген компоненттері орамды қалыптау арқылы жасалады. Процесс көлікті басқару және ұзақ мерзімділік үшін маңызды бұралу қаттылығын қамтамасыз ететін жабық бөліктерді жасай алады.

Сыртқы әрлеу және қалыптау: Терезе қоршаулары, төбенің тамшы рельстері және корпустың бүйірлік қалыптары сияқты сәндік және функционалды сыртқы әрлеу бөліктері жиі шиыршықтан тұрады. Процесс күрделі көлденең қималары мен тамаша бетті әрлеуі бар осы ұзын, дәйекті ұзындықтарды шығаруда керемет.

Ішкі бөліктер: Көліктің ішінде орама тәрізді бөліктер орындық жақтаулары, орындық жол механизмдері, аспаптар панелінің тіректері және әртүрлі арматура элементтері ретінде пайда болады. Орамды қалыптастырудың дәлдігі осы ішкі элементтердің дұрыс орналасуы мен жұмысын қамтамасыз етеді.

Электр жүйесінің құрамдас бөліктері: Тіпті көлік құралының электр жүйесі сым арналарын, аккумуляторлық науаларды және әртүрлі қорғаныс құбырларын өндіру арқылы орамды қалыптастырудың пайдасын көреді.

Автокөлік өндірісіндегі орамды қалыптаудың артықшылықтары

Автокөлік өнеркәсібі бірнеше дәлелді себептерге байланысты роликті қалыптастыруды қолдайды:

Материалдың тиімділігі: орамды қалыптау әдетте материалды пайдалану жылдамдығына 95-98% жетеді, бұл басқа қалыптау әдістерімен салыстырғанда қалдықтарды айтарлықтай азайтады. Бұл тиімділік жоғары көлемді автомобиль өндірісінде шығындарды басқару үшін өте маңызды.

Дәлдік және дәйектілік: ұлғаймалы қалыптау процесі құрамдас бөліктер бір-біріне мінсіз сәйкес келетін заманауи көлік құрастыру үшін өте қажет ерекше өлшемдік дәлдік пен қайталанатын бөлшектерді шығарады.

Жоғары беріктік сипаттамалары: орамды қалыптаудың суықпен жұмыс істеу әсері материалдардың аққыштық беріктігін 20%-ға дейін арттыруы мүмкін, бұл өнімділікті жоғалтпай, жеңіл өлшемді материалдарды пайдалануға мүмкіндік береді.

Дизайндағы икемділік: орамды қалыптау материал қалыңдығының кең ауқымын (әдетте 0,5 мм-ден 20 мм-ге дейін) сыйдыра алады және басқа процестермен мүмкін болмайтын күрделі профильдер жасай алады. Бұл икемділік автомобиль дизайнерлеріне инновациялық көлік архитектурасын жасауда қолдау көрсетеді.

Құндылық тиімділігі: Автоөнеркәсіпке тән ұзақ өндірістер үшін орамды қалыптау штамптау немесе экструзия сияқты бәсекелес процестерге қарағанда бір бөлікке төмен шығындарды ұсынады. Өндірістің жоғары жылдамдығы және ең аз қосалқы операциялар осы экономикалық артықшылыққа ықпал етеді.

Соңғы технологиялық жетістіктер

Роликті қалыптау технологиясы автомобиль өнеркәсібінің өзгеретін талаптарын қанағаттандыру үшін дамуын жалғастыруда:

Жетілдірілген жоғары берік болаттар (AHSS): Заманауи орамды қалыптау машиналары қауіпсіздік пен отын тиімділігін арттыру үшін көлік құрылымдарында жиі қолданылатын осы күшті, жеңіл материалдарды өңдеуге бейімделген.

Арнайы дайындалған бланкілер: Кейбір жүйелер енді лазермен дәнекерленген арнайы дайындамаларды өңдеу мүмкіндігін қамтиды - әртүрлі қалыңдықтағы немесе материалдары бар парақтар - құрамдас бөліктерге салмақты оңтайлы бөлуге мүмкіндік береді.

In-line өңдеу: Заманауи орамды қалыптау желілері өңдеуді азайтып, өнімділікті арттыра отырып, бір өтуде дайын бөлшектерді жасау үшін тесу, кесу, кесу және басқа қосалқы операцияларды біріктіреді.

Компьютерлік модельдеу: Жетілдірілген бағдарламалық жасақтама енді инженерлерге құралдарды жасамас бұрын орамды қалыптастыру процесін модельдеуге мүмкіндік береді, әзірлеу уақытын қысқартады және оңтайлы нәтижелерді қамтамасыз етеді.

Smart Manufacturing: Industry 4.0 технологиялары орамды қалыптастыру жүйелеріне біріктірілуде, датчиктер процесс параметрлері мен бөлшектер сапасы туралы нақты уақыттағы деректерді жинайды, болжамды техникалық қызмет көрсетуге және процесті үздіксіз жақсартуға мүмкіндік береді.

Қоршаған ортаны қорғау және болашақта қарастырылатын мәселелер

Автокөлік өнеркәсібі тұрақты тәжірибеге көшкен сайын, орамды қалыптастыру оның материалды тиімділігі мен энергияны үнемдеу арқылы оң ықпал етеді. Процесс, әдетте, балама металл қалыптау әдістеріне қарағанда аз энергияны қажет етеді және жоғары кәдеге жарату қарқыны материал қалдықтарын барынша азайтады. Көптеген шиыршықтан жасалған автомобиль компоненттері қызмет ету мерзімінің соңында толығымен қайта өңделеді.

Болашаққа қарап, орамды қалыптастыру электрлі көлік (EV) өндірісінде маңызды рөл атқаратын болады, мұнда салмақты азайту батареяның ауқымын арттыру үшін әсіресе маңызды. Жеңіл, бірақ күшті құрылымдық құрамдастарды жасау мүмкіндігі роликті қалыптастыруды EV платформалары үшін тамаша етеді. Оған қоса, көліктер жүргізушіге көмек көрсетудің жетілдірілген жүйелері мен автономды мүмкіндіктерін біріктіретіндіктен, орамда жасалған бекіту кронштейндері мен сенсор корпустарының дәлдігі мен сенімділігі маңыздырақ болады.

Кішіпейіл басынан бастап қазіргі күрделі іске асыруларына дейін орамды қалыптау автомобиль өндірісіндегі негізгі технология ретінде өзін көрсетті. Тиімділік, дәлдік және әмбебаптылықтың бірегей үйлесімі сала қауіпсіздік, өнімділік және тұрақтылық бойынша жаңа міндеттерге жауап беру үшін дамып келе жатқанда оның өмірлік маңызды болып қала беретініне кепілдік береді. Көлік құралдары күрделене түскен сайын және өндіріс талаптары күшейген сайын, шиыршық қалыптау машиналары бейімделуді жалғастырады, бұл автомобиль өндірушілерді бүгінгі және ертеңгі көліктерді жасау үшін қажетті жоғары сапалы компоненттермен қамтамасыз етеді.