Zeichnungen

Prozesse und Komponenten

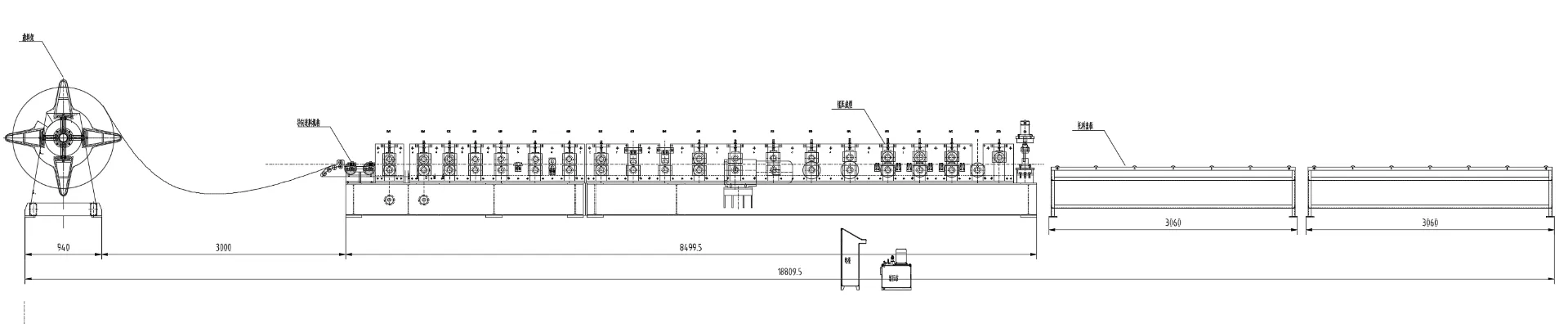

| Manuelle Abwickelhaspel |

x 1 Satz |

| Führungs- und Zuführsystem |

x 1 Satz |

| Hauptprofiliermaschine |

x 1 Satz |

| Hydraulikstation |

x 1 Satz |

| SPS-Steuerungssystem |

x 1 Satz |

| Rundlauftabelle (3M*2) |

x 1 Satz |

Arbeitsprozess

|

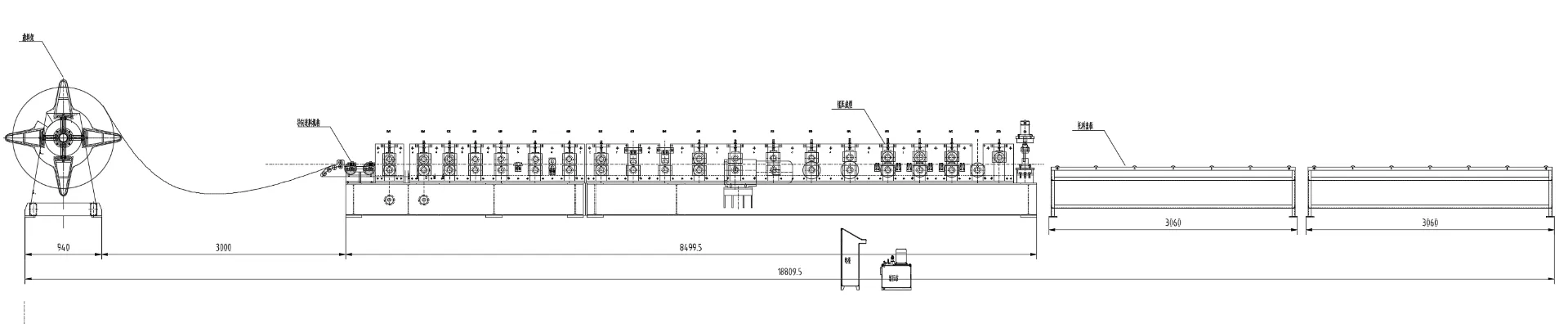

Abwickelhaspel

1) Abwickler: passives Abwickeln, hydraulisches Spannen

2) Tragfähigkeit des Abwickelhaspels: 5T

3) Inner diameter of uncoiling machine: φ508mm

4) Outer diameter of steel coil: φ1500

5) Rolling range: φ450-540mm

|

|

|

Führungs- und Zuführsystem

Einstellbares Fütterungssystem

1) Form des Führungsgestells der Formmaschine: seitlicher Rollentyp

2) Diameter of leveling roller: 80mm, quenching hardness 58-62°

|

|

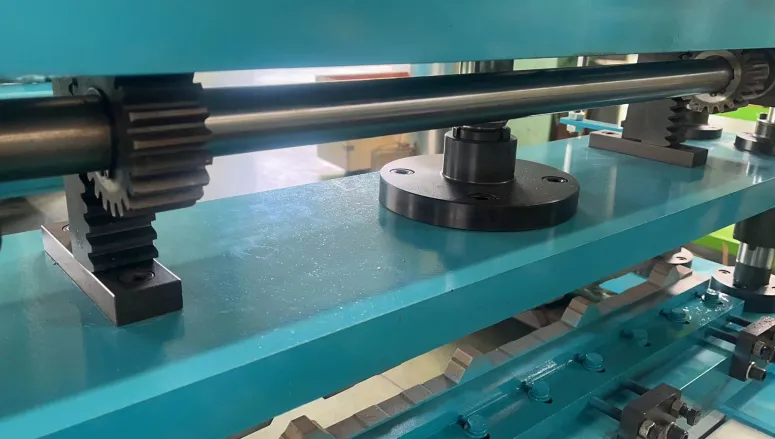

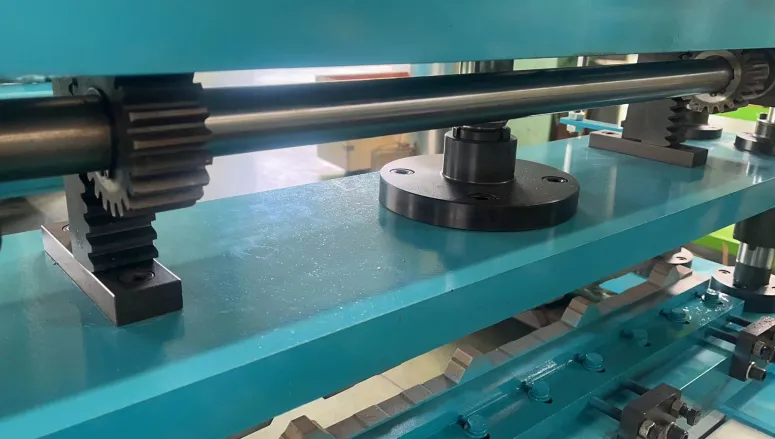

Rollformmaschine

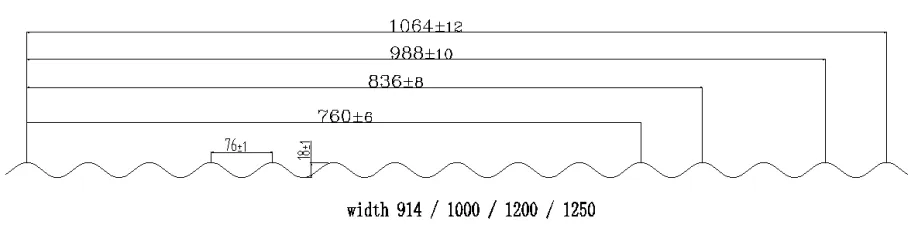

Materialstärkenbereich: 0,4–0,6 mm, Festigkeit: G790

Hauptmotorleistung: 11 kW

3. Geschwindigkeit: 5-15 m/min

4. Anzahl der Rollen: 24 Rollen

Material of rollers: GCR15, quenched twice for fine turning, quenching hardness: HRC58-62°

6. Wellenmaterial und Durchmesser: ¢80 mm,

Material: 45# Stahl

7.Toleranz: 10 m + - 1,5 mm

Steuerungssystem: SPS

9.Material der Schneidklinge: Cr12-Formstahl mit Abschreckbehandlung 58-62 °C

10.Spannung: 380 V / 3-phasig / 60 Hz

|

|

|

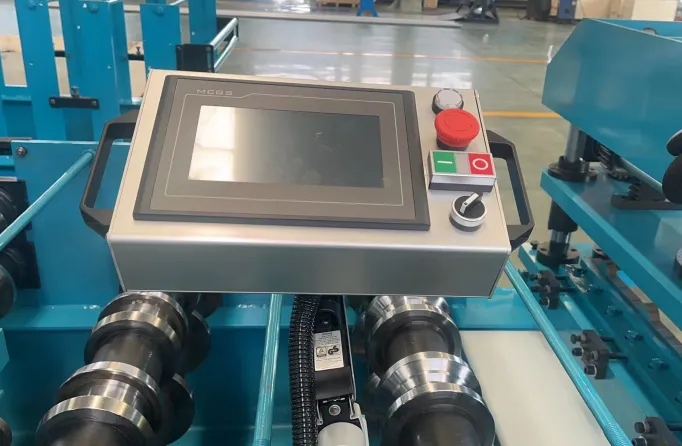

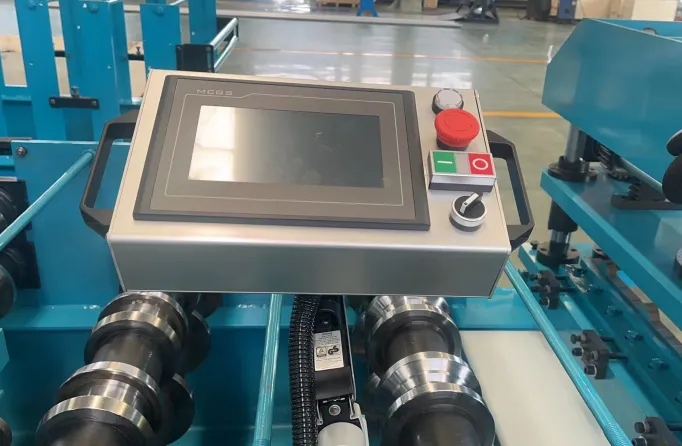

Steuerungssystem

1) Steuerung: Die gesamte Linie wird über eine SPS gesteuert und über einen LCD-Touchscreen bedient. Bediener steuern die Produktionslinie, ändern die Steuerungsparameter und können den Betriebszustand, die Betriebsparameter und Fehlermeldungen der Anlage in Echtzeit überwachen.

2) Es gibt zwei Betriebsarten: manuell/automatisch: manuelle/automatische Umschaltung. Neben der Maschine befindet sich ein manuelles Bedienfeld, um den Arbeitern die Bedienung zu erleichtern:

Im manuellen Zustand kann ein eigenständiger Betrieb durchgeführt werden, was für die Wartung praktisch ist.

Im automatischen Zustand läuft und startet die gesamte Produktionslinie nacheinander. .

- Notsteuerung: Es ist praktisch, am Einsatzort einen Not-Aus-Schalter zu installieren.

4) Konstruktion, Herstellung und Installation aller elektrischen Verteilerkästen und Schaltschränke entsprechen den einschlägigen nationalen oder branchenspezifischen Sicherheitsstandards. Bei Betrieb aller elektrischen Geräte und Anlagen darf der Temperaturanstieg den Nennwert des Produkts nicht überschreiten. Installieren Sie bei Bedarf einen Lüfter im Anschlusskasten. Der Schalter verfügt über einen guten Überlastschutz.

5) Verteilungsverkabelung: Wählen Sie hochwertige abgeschirmte Kabel gemäß den nationalen Standards für starke und schwache elektrische Verkabelung von Industrieanlagen.

6) Durch die Programmeinstellung kann es: die einmalige Eingabe der Spezifikationen (Länge, Lochposition und -größe) und der Produktionsmenge verschiedener Teile abschließen und die Produktionslänge und jedes Loch des Profils automatisch entsprechend der von uns bereitgestellten Stanzpositionierungsregel berechnen. Die Positionierung der Matrize, die Reihenfolge der Stanzmatrize usw.; gleichzeitig sollte das Streifenmaterial in der Umformmaschine am Ende des Vorgangs (d. h. das Streifenmaterial zwischen der Plattenschneidevorrichtung und der Nachstanzvorrichtung) berücksichtigt werden;

7) Das Programm kann das automatische Ziehen des Materials vom Materialgestell steuern und das Formen, Stanzen und Schneiden automatisch durchführen. Das gleiche Profil kann kontinuierlich hergestellt werden, wodurch Abfall reduziert wird.

|

|

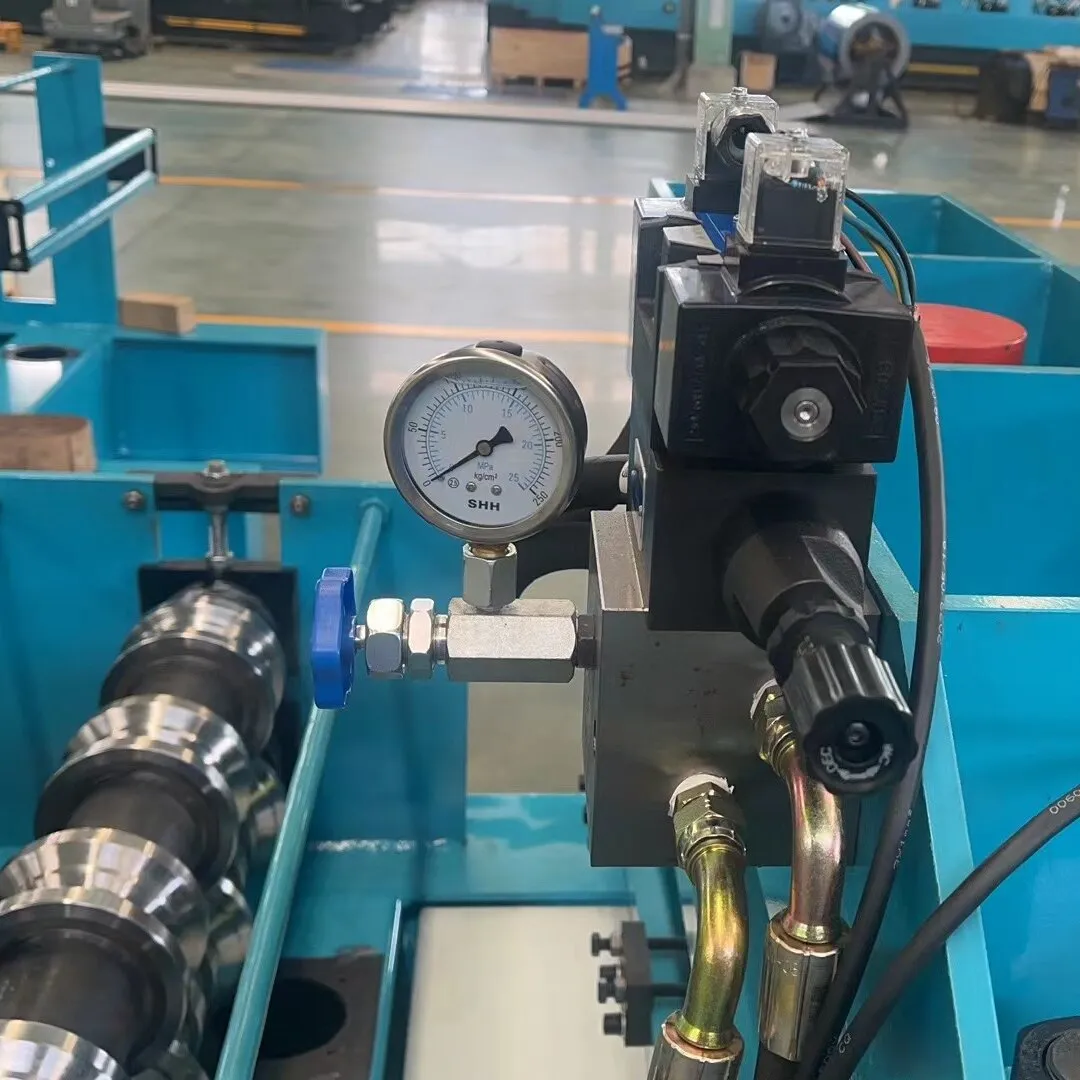

Hydraulisches Schneiden

1) Schneideverfahren: hydraulisches Schneiden

2) Shearing tool mold: Material: Cr12, precision machining, quenching, HRC: 58-62 °, CNC wire cutting, precision grinding.

3) Hydraulikstation und -zylinder: Hydraulikventil: Beijing Huade; Hydraulikpumpe: Modell: YBI-10, Yuci Oil Research; Alle Dichtungsringe des Hydraulikzylinders sind von taiwanesischer Marke.

4) Hydraulikleistung: 5,5 kW;

|

|

|

REmpfangstisch

1) Länge: 2 Meter, 2 Stück

2) Material: Winkelstahlschweißen, Rollenunterstützung

3) Übertragungsmodus: passiv

|

7.Marken für die elektrischen Komponenten

|

NEIN.

|

Name

|

Marke

|

Ort

|

|

1

|

Wechselrichter (elektrisches Steuerungssystem)

|

Yaskawa

|

Japan

|

|

2

|

LCD-Bildschirm (elektrisches Steuerungssystem)

|

Delta

|

Taiwan

|

|

3

|

SPS (elektrisches Steuerungssystem)

|

Siemens

|

Deutschland

|

|

4

|

Encoder

|

Omron

|

Japan

|

|

4

|

Reduzierstück (Formmaschine)

|

Huiyuan

|

China

|

|

5

|

Elektrische Niederspannungs-Steuerkomponenten

|

Schneider, Panasonic

|

Deutschland, Japan

|

|

6

|

Hydraulikkomponenten

|

Wuxi Wansheng

|

China

|

|

7

|

Lager

|

Harbin

|

|

8.Sicherheitsgarantie:

1) Die Konstruktion und Herstellung der Geräte entsprechen den einschlägigen nationalen und branchenspezifischen Sicherheitsnormen.

2) Verfügen Sie über eine vollständige Kettenschutzvorrichtung sowie Sicherheitserkennungs- und -schutzeinrichtungen, um durch Fehlbedienung verursachte Produktions-, Qualitäts- und Sicherheitsunfälle zu vermeiden.

3) Alle freiliegenden Getriebeteile sind mit Schutzabdeckungen und anderen Schutzvorrichtungen ausgestattet;