-

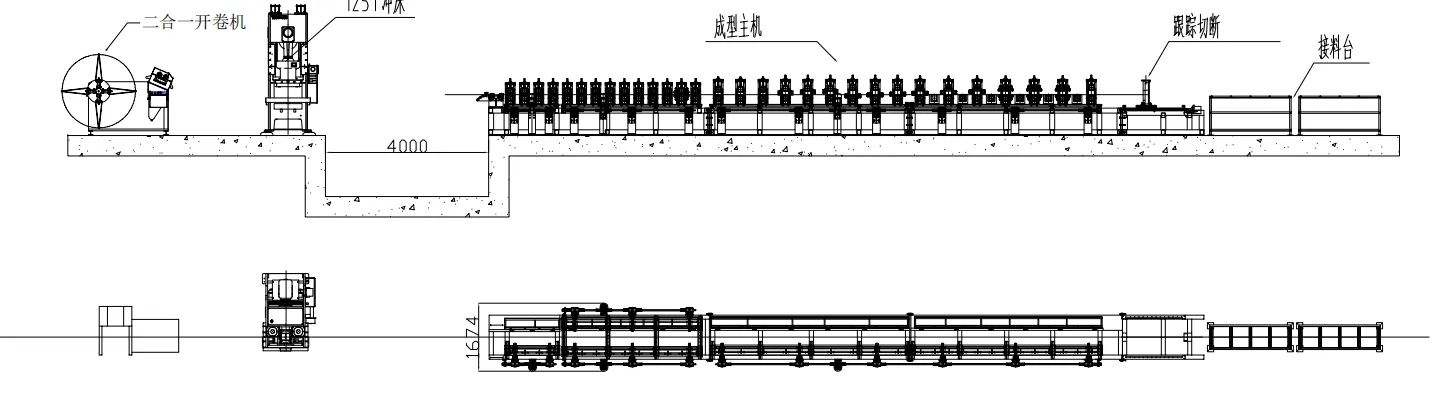

Decoiler with the leveling

- Desenrollador: Alimentación activa, tensión hidráulica

- Capacidad: 3T

- Inner diameter of uncoiler support coil: φ 508mm

- Support range: φ 470-530mm

- Steel coil width: ≤ 300mm

- Diámetro exterior de la bobina de acero: 1300 mm

- Potencia del sistema hidráulico del desenrollador: 1,5KW

- Potencia del motor: 3kw

- Estructura del mecanismo de nivelación: dos rodillos de presión, nivelación de siete rodillos

- Leveling roller shaft diameter: approximately φ 52.5mm

- Material del rodillo nivelador: 40Cr de alta calidad

- Método de tratamiento térmico del eje de nivelación: tratamiento de temple superficial de alta frecuencia

|

|

|

-

Sistema de alimentación servo con la punzonadora

- Alimentación servo: Accionado por servomotor, alimenta a la punzonadora

- Modelo de alimentador servo: NCF-300

- Ancho de bobina de acero: máximo 500 mm

- Potencia de alimentación: 5,5 kW (Yaskawa)

- Tonelaje de perforación: JH21-80

- Recorrido del control deslizante: 160

- Número de viajes: 35-50 veces/min

- Potencia del motor: 15 kW (Siemens)

- Material de la matriz: Cr12mov, dureza de temple HRC58-62

|

|

Sistema de alimentación

Se instala al principio del host para ayudar al operador a ajustar correctamente la dirección de la placa de entrada. Puede ajustar los lados izquierdo y derecho con las ruedas manuales, y se muestra el número de alimentación.

|

-

Máquina formadora de rollos principal

- Machine type: memorial archway type gearbox transmission

- Forma del transportador de rodillos: Adopta un transportador de rodillos de tipo dividido en ambos lados, con transmisión de inserción de husillo

- Material del rollo: Cr12, mecanizado con precisión después del tratamiento de temple.

- Material del husillo: Tratamiento de temple y revenido 40Cr

- Spindle diameter: Φ 80mm (insert part with a shaft diameter of 60mm)

- Potencia del motor principal: 15KW (30-70 mm)

- Potencia del motor horizontal: 2X0,75KW+1X1,5KW=3KW (velocidad de expansión)

- Número de rodillos: 14 estaciones (incluida la corrección) / 16 estaciones

- Velocidad de formación: 0-30 m/min, excluyendo punzonado y cizallamiento

10.Thickness:1.5-3.0mm Width:120-150mm Height:110-180mm

|

|

| |

Hydraulic cutting with servo track

- Método de corte: corte con seguimiento hidráulico, corte infinito

- Shear die: Material: Cr12MOV, precision machining, quenching, HRC: 58-62 °, CNC wire cutting, precision grinding.

- Potencia hidráulica: 11KW

- Potencia del servomotor: 3KW

|

|

Mesa de recepción

- Estructura de la mesa de rodillos de recepción de material: soldadura de acero angular, sin energía

- Receiving roller diameter: approximately Φ 60mm

- Especificación de la mesa de rodillos de transferencia: 2000 mm x 2 piezas

|

|

|

Sistema de control PLC

- El sistema adopta tecnología de control PLC y regulación de velocidad de frecuencia variable para lograr una producción completamente automatizada. Ofrece una interfaz hombre-máquina intuitiva que permite configurar el lote, la longitud de la pieza, la cantidad, etc. Método de operación: frecuencia táctil + botón.

- Codificador: Guangyang, con funciones de conteo y conteo de longitud.

- PLC: Panasonic o Delta, Japón

- Convertidor de frecuencia: Yaskawa o Delta

- Unidad de control maestra: Schneider

- Llaves y contactores: Schneider

- Pantalla táctil: MCGS

|