-

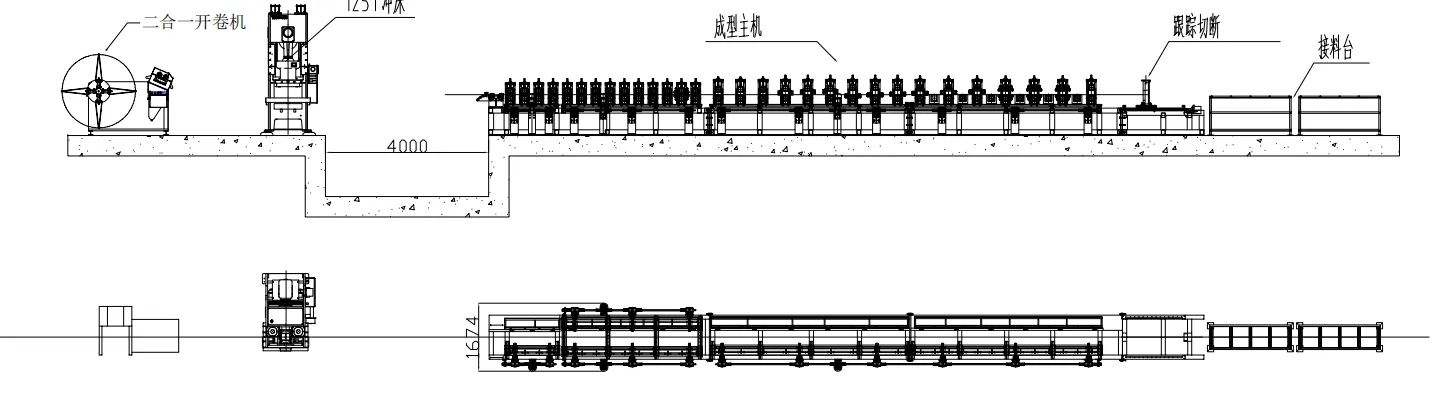

Decoiler with the leveling

- Dérouleur : Alimentation active, tension hydraulique

- Capacité : 3T

- Inner diameter of uncoiler support coil: φ 508mm

- Support range: φ 470-530mm

- Steel coil width: ≤ 300mm

- Diamètre extérieur de la bobine d'acier : 1300 mm

- Puissance du système hydraulique du dérouleur : 1,5 kW

- Puissance du moteur : 3 kW

- Structure du mécanisme de nivellement : pincement à deux rouleaux, nivellement à sept rouleaux

- Leveling roller shaft diameter: approximately φ 52.5mm

- Matériau du rouleau de nivellement : 40Cr de haute qualité

- Méthode de traitement thermique de l'arbre de nivellement : traitement de trempe de surface à haute fréquence

|

|

|

-

Système d'alimentation servo avec la poinçonneuse

- Alimentation servo : entraînée par un servomoteur, elle alimente la poinçonneuse

- Modèle de servomoteur : NCF-300

- Largeur de la bobine d'acier : maximum 500 mm

- Puissance d'alimentation : 5,5 kW (Yaskawa)

- Tonnage du poinçon : JH21-80

- Course du curseur : 160

- Nombre de trajets : 35 à 50 fois/min

- Puissance du moteur : 15 kW (Siemens)

- Matériau de la matrice : Cr12mov, dureté de trempe HRC58-62

|

|

Système d'alimentation

Il est placé au début de l'hôte pour aider l'opérateur à ajuster correctement l'orientation de la carte d'alimentation. Les côtés gauche et droit peuvent être ajustés à l'aide de volants, et le nombre d'alimentations est affiché.

|

-

Machine de formage de rouleaux principale

- Machine type: memorial archway type gearbox transmission

- Forme du convoyeur à rouleaux : Adoption d'un convoyeur à rouleaux de type divisé des deux côtés, avec transmission par insertion de broche

- Matériau du rouleau : Cr12, usiné avec précision après traitement de trempe

- Matériau de la broche : traitement de trempe et de revenu 40Cr

- Spindle diameter: Φ 80mm (insert part with a shaft diameter of 60mm)

- Puissance du moteur principal : 15 kW (30-70 mm)

- Puissance du moteur horizontal : 2X0,75KW+1X1,5KW=3KW (vitesse d'expansion)

- Nombre de rouleaux : 14 stations (correction comprise) / 16 stations

- Vitesse de formage : 0-30 m/min, hors poinçonnage et cisaillement

10.Thickness:1.5-3.0mm Width:120-150mm Height:110-180mm

|

|

| |

Hydraulic cutting with servo track

- Méthode de coupe : Coupe à suivi hydraulique, coupe infinie

- Shear die: Material: Cr12MOV, precision machining, quenching, HRC: 58-62 °, CNC wire cutting, precision grinding.

- Puissance hydraulique : 11 kW

- Puissance du servomoteur : 3 kW

|

|

Table de réception

- Structure de la table à rouleaux de réception de matériaux : soudage d'angle en acier, sans alimentation

- Receiving roller diameter: approximately Φ 60mm

- Spécifications de la table à rouleaux de transfert : 2 000 mm x 2 pièces

|

|

|

Système de contrôle PLC

- Adoptant une technologie de contrôle PLC et une régulation de vitesse à fréquence variable, le système automatise entièrement la production. Il offre une interface homme-machine conviviale permettant de définir le lot, la longueur de la pièce, la quantité, etc. Mode de fonctionnement : fréquence tactile + bouton.

- Encodeur : Guangyang, avec fonctions de comptage et de comptage de longueur.

- PLC : Panasonic ou Delta, Japon

- Convertisseur de fréquence : Yaskawa ou Delta

- Unité de contrôle principale : Schneider

- Clés et contacteurs : Schneider

- Écran tactile : MCGS

|