Machine de formage de rouleaux de feuilles de toiture en PVC

Affichage d'images

Paramètres du produit

1.Composant

|

NON. |

Nom de la machine |

Qté. |

|

1 |

Chargeur à vis (pour extrudeuse SJZ 80/156 et SJZ 65/132) |

2 |

|

2 |

Extrudeuse conique à double vis SJZ 80/156 |

1 |

|

3 |

Extrudeuse conique à double vis SJZ 65/132 |

1 |

|

4 |

Unité de moulage |

1 |

|

5 |

Distributeur |

1 |

|

6 |

Rouleau de gaufrage |

1 |

|

7 |

Régulateur de température pour Roller |

1 |

|

8 |

Machine de formage de tuiles émaillées (Modules 32 paires avec dispositif de déroulement de film ASA) |

1 |

|

9 |

Coupeuse avec PLC |

1 |

|

10 |

Empileur |

1 |

|

11 |

Machine de formage de tuiles faîtières |

3 |

|

12 |

Type de chaîne de four |

1 |

|

13 |

Moules pour tuiles faîtières |

4 |

|

14 |

Chargeur à vis (pour mélangeur à deux jeux) |

2 |

|

15 |

Unité de mélange SRL-Z300/600 (450-550 kg/h) |

1 |

|

16 |

Unité de mélange SRL-Z500/1000 (700-800 kg/h) |

1 |

2. Évaluation du projet

|

Matière première |

Poudre de PVC, CaCO3, CPE, PE-WAX, acide stéarique, stabilisant composé, ACR, paraffine, granulés d'ASA |

|

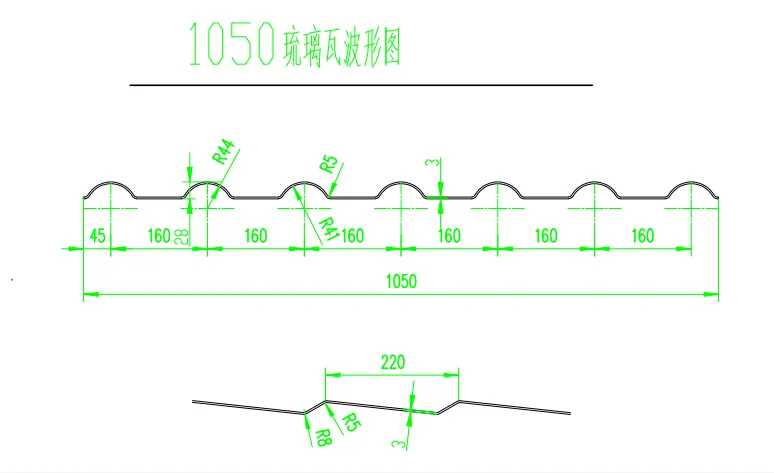

Description du produit final |

Tuile émaillée PVC et ASA à quatre couches Largeur : 1040 mm Épaisseur : 2,0 à 3,5 mm normalement |

|

Capacité de fusion |

400-450 kg/h (selon la proportion de CaCO3) |

|

Hauteur centrale |

1000-1050 mm (personnalisé) |

3. Conditions de travail (fournies par le client)

|

Entrepôt/Atelier |

Machine dimension: 25m(Length)×5m(width) ×3.5m(Height) Construction de fondations, travaux de construction, terrassements et travaux de murs. Fourniture de grues, chariots élévateurs ou autres équipements de levage ; Matériel de montage et outillage. |

|

Température/Humidité |

0-35℃/≤95% |

|

Alimentation électrique |

triphasé, 380 V, 50 Hz |

|

Fil/câbles/tuyau d'eau : |

Fils/câbles reliant l'alimentation électrique à l'armoire de commande de cette ligne de production. Tous les câbles électriques reliant l'armoire de commande à chaque machine. Tuyau d'arrosage : alimentation en eau des machines et des piscines. |

|

Eau de refroidissement |

Sans minéraux dissous ou en suspension comme le phosphore, le soufre, le fer, etc. Température d'entrée T1 : max. 15℃ ; Température de sortie T2 : T2=T1+5℃ ; Dureté : 5-8odH ; Reflux : sans pression |

|

Huile de lubrification |

Exxon Mobile |

|

Compresseur |

7,5 kW (0,6-0,8 MPa) |

4. Consommation d'énergie

|

Puissance d'installation |

Environ 300 kW (pourcentage de consommation électrique réelle : 70 %) |

|

Eau de refroidissement |

≤20℃, ≥0.3Mpa, 5-6tons/hr |

|

Air comprimé |

0,3 m3/min, > 0,6 Mpa |

|

Personnel auxiliaire |

3 personnes/équipe (24 heures nécessitent 2 équipes) |

5. Données techniques

|

No.1 Screw loader |

||

|

Spécifications techniques |

Capacité de transmission nominale : 500 kg/h Puissance du moteur : 2,2 kW Moteur de poussée : 0,75 kW Pipe dia: φ 102mm Matériau du tuyau : acier inoxydable |

|

|

Photo de référence |

|

|

|

No.2 SJZ 80/156 conical twin-screw extruder |

||

|

|

Vis: Diamètre : Diamètre conique 80/ 156 mm Quantité : 2 ensembles Forme de maille : Maille conique Vitesse de rotation : 1-36,9 tr/min Sens de rotation de la vis : dans le sens inverse des aiguilles d'une montre vers l'extérieur Caractéristiques : trempe 38CrMoAlA, nitruration, traitement dur de placage de surface, résistance HV950 et supérieure, très résistant à l'usure ; La poignée à vis adopte une double clé plate à 180 degrés, un couple de fonctionnement uniforme et fiable. Baril: Méthode de chauffage : Anneau chauffant à résistance en aluminium moulé Zones de chauffage : 5 zones Puissance de chauffage : 24 KW Plage de température : 50-300℃ Cooling power and zones: 0.37kw×4sets Mode de refroidissement : régulateur de température du compteur, refroidissement par ventilateur |

|

|

|

Caractéristiques : Le canon est fabriqué en alliage double avec traitement de trempe et de cémentation, dureté jusqu'à HV950. La surface intérieure est plaquée de chrome dur et polie. Système d'entraînement : Puissance du moteur : 75 kW SIEMENS Mode de fonctionnement : moteur à courant alternatif, connexion par accouplement élastique Réducteur : DÉPARTEMENT boîte de vitesse Mode de débogage du moteur d'entraînement principal : contrôle de fréquence Caractéristiques : Le réducteur est en fonte ductile et fabriqué en 20CrMnTi avec nitruration, meulage des dents et autres procédés. Tous les roulements du réducteur sont de marques de renommée internationale, offrant une longue durée de vie, une résistance élevée et une dureté de surface élevée. Système d'échappement : Marque de la pompe à vide : ACEMIEN, pompe double pour un travail en continu Puissance du moteur : 3 kW Mode de travail : Direct Connecteur de pompe de rechange : Une pompe à vide avec raccords sphériques Système d'alimentation : Mode de travail : Alimentation à double vis, automatique et quantitative Vitesse de rotation : 0-63 tr/min Puissance du moteur : 1,5 kW Caractéristiques : Le doseur est fabriqué en acier inoxydable et fonctionne mieux que le doseur à vis unique dans l'alimentation quantitative uniforme et précise. La machine d'alimentation à double vis est conçue pour les produits à haute teneur en calcium, qui ne seront jamais pontés dans la trémie. Système électrique : Contacteur : Schneider Interrupteur d'air : CHINT Onduleur: ABB Contrôle PLC : Siemens |

|

Photo de référence |

|

|

No.3 SJZ 65/132 conical twin-screw extruder |

|

|

|

Vis: Diamètre : Diamètre conique 65/ 132 mm Quantité : 2 ensembles Forme de maille : maille conique Vitesse de rotation : 1-36,9 tr/min Sens de rotation de la vis : dans le sens inverse des aiguilles d'une montre vers l'extérieur Caractéristiques : La vis résistante à l'usure est fabriquée en double alliage avec traitement de conditionnement, de nitruration et de chromage dur. La poignée de la vis, reliée au boîtier de distribution par cannelure, améliore considérablement la fiabilité de la transmission du couple. Baril: Méthode de chauffage : Anneau chauffant à résistance en aluminium moulé Zones de chauffage : 4 zones Puissance de chauffage : 20 KW Plage de température : 50-300℃ Cooling power and zones: 0.37kw×4sets Mode de refroidissement : régulateur de température du compteur, refroidissement par ventilateur Caractéristiques : Le canon est fabriqué en alliage double traité par trempe, nitruration et chromage dur. Sa dureté de surface est supérieure à HV950, ce qui améliore considérablement sa résistance à l'abrasion et prolonge sa durée de vie. Système d'entraînement Puissance du moteur : 37 kW SIEMENS Mode de fonctionnement : moteur à courant alternatif, connexion par accouplement élastique Réducteur : DÉPARTEMENT boîte de vitesse Mode de débogage du moteur d'entraînement principal : contrôle de fréquence Caractéristiques : Le réducteur est en fonte ductile et fabriqué en 20CrMnTi avec nitruration, meulage des dents et autres procédés. Tous les roulements du réducteur sont de marques de renommée internationale, offrant une longue durée de vie, une résistance élevée et une dureté de surface élevée. Système d'alimentation Mode de travail : Alimentation à double vis, automatique et quantitative Vitesse de rotation : 0-63 tr/min Puissance du moteur : 1,1 kW Caractéristiques : Le doseur est fabriqué en acier inoxydable et fonctionne mieux que le doseur à vis unique dans l'alimentation quantitative uniforme et précise. La machine d'alimentation à double vis est conçue pour les produits à haute teneur en calcium, qui ne seront jamais pontés dans la trémie. |

|

|

Système électrique : Contacteur : Schneider Interrupteur d'air : CHINT Onduleur: ABB Contrôle PLC : Siemens |

|

|

Photo de la machine |

|

|

|

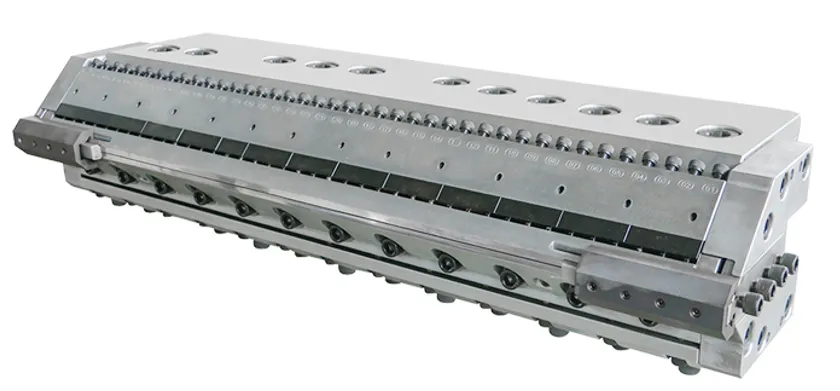

No.4 Mould unite |

||

|

Spécifications techniques |

23 |

|

|

Photo de référence |

|

|

|

No.5 Distributor |

|

|

Spécifications techniques |

Le distributeur est conçu comme un bloc Le canal d'écoulement global est conçu avec un logiciel de simulation d'écoulement de fusion 3D, produit dans le centre de traitement, atteint le niveau du micron, assurant la fabrication unique du moule et réduisant considérablement le nombre de réparations de moules.

|

|

Photo de référence |

|

|

No.6 Embossing roller |

|

|

Spécifications techniques |

Vitesse : 1-5 m/min Driving motor: 1.5k×2sets Dimension du rouleau : φ295mm×1300mm Le rouleau supérieur est un rouleau de gaufrage, tandis que le rouleau inférieur est un rouleau miroir. La surface du rouleau est chromée dur (épaisseur 0,10-0,15). Système de contrôle : onduleur ABB Le rouleau en spirale est utilisé dans le rouleau et la température de toute la surface est uniforme, ce qui garantit la qualité de gaufrage des produits. Les rouleaux supérieurs et inférieurs sont respectivement entraînés par deux moteurs pour assurer la synchronisation des rouleaux supérieurs et inférieurs |

|

Photo de référence |

|

|

No.7 Temperature controller for Roller |

|

|

Photo de référence |

|

|

No.8 Glazed roof tile forming machine |

|

|

Spécifications techniques |

Qualité du module : 64 pièces (32 paires) normalement Matériau : alliage d'aluminium Vitesse de la ligne d'extrusion : 0-3 m/min Puissance de traction maximale : 50 kN Puissance du moteur du conducteur : 2,2 kW Adopter le contrôle de l'onduleur de fréquence ABB Mode de refroidissement : refroidissement par ventilateur, 0,55 kW x 8 ensembles Quantité d'échappement de la source de gaz de connexion externe : 0,67 m3/min Pression d'échappement : 0,7 MPa Moving of Forward and Backward Range: ±750mm Puissance du moteur en mouvement : 0,37 kW La machine de moulage est conçue avec une coque de protection, une sécurité et une belle apparence. Le module moulé en aluminium est fabriqué en alliage d'aluminium de haute qualité. Usiné en une seule fois en usine, il est polyvalent et offre une grande interchangeabilité. Le support du module d'entraînement, en matériau 40Gr, avec trempe superficielle et traitement de finition noir, offre une résistance et une dureté supérieures. Le système de transmission utilise une paire de réducteurs à turbine gauche et droite, situés de part et d'autre de l'entraînement synchrone. La transmission est équilibrée, fiable et pratique. L'ensemble de la ligne est entraîné par un moteur. Le système d'avance et de recul est équipé d'un système de refroidissement par air interne, qui refroidit directement et efficacement l'arrière du module. La distance entre les modules supérieur et inférieur peut être réglée manuellement pour ajuster la forme d'onde. |

|

Photo de référence |

|

|

No.9 Cutter with PLC |

|

|

Spécifications techniques |

Mode de coupe : puissance du moteur de coupe à scie : 2,2 kW Scie latérale - entrée : 0,37 kW Commande pneumatique Equipé d'un localisateur réglable spécial afin de garantir la précision de l'emplacement de chaque coupe. Sous-alimentation de la scie : Le centre de gravité de la machine est abaissé, ce qui améliore la stabilité de fonctionnement. La poussière est facilement concentrée grâce au ventilateur d'aspiration, ce qui réduit la poussière pendant la coupe. L'alimentation transversale est guidée par une tige lumineuse précise, réglable par un système de décélération motorisé. La vitesse de coupe peut être ajustée en fonction de l'épaisseur des produits afin de garantir leur esthétique. Le contrôle électrique utilise un contrôle automatique par micro-ordinateur, haute fiabilité, sans erreur. L'écran d'interface homme-machine est pratique pour régler les paramètres de coupe et le fonctionnement. |

|

Photo de référence |

|

|

No.10 Stacker |

|

|

Spécifications techniques |

Matériau : acier inoxydable Longueur : 3000 mm |

|

Photo de référence |

|

|

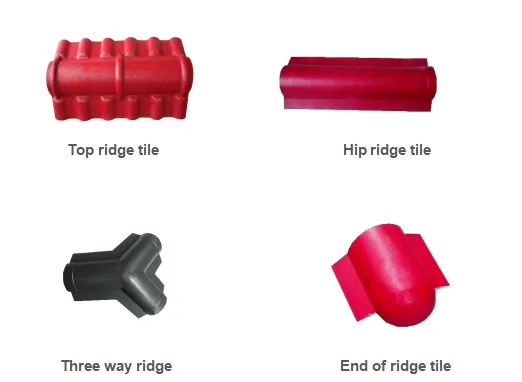

No.11 Ridge tile forming machine |

|

|

Spécifications techniques |

Contrôle des cylindres à l'envers Moule de faîtage : alliage d'aluminium Pour 4 types de tuiles faîtières de tuiles émaillées |

|

Photo de référence |

|

|

No.12 Oven Chain type |

|

|

Spécifications techniques |

Longueur : 3500 mm, largeur : 1700 mm Puissance de chauffage 26 kW, puissance de transmission : 0,75 kW Capacité : 500 pièces en 8 heures Haute efficacité |

|

Photo de référence |

|

|

No.13 Ridge tile moulds |

|

|

Photo de référence |

|

|

No.14 Screw loader |

|

|

Spécifications techniques |

Capacité de transmission nominale : 500 kg/h Puissance du moteur : 2,2 kW Moteur de poussée : 0,75 kW Pipe dia: φ 102mm Matériau du tuyau : acier inoxydable |

|

Photo de référence |

|

|

N°15 Unité de mélange SRL-Z300/600 |

|||

|

Pièces mécaniques |

|||

|

Mélange à chaud |

Mélange à froid |

||

|

Volume total (L) |

300 |

Volume total (L) |

600 |

|

Volume effectif (L) |

225 |

Volume effectif (L) |

380 |

|

Temps de mélange (min) |

8-10 |

Temps de mélange (min) |

8-10 |

|

capacité (KG/H) |

450-550 |

capacité (KG/H) |

450-550 |

|

Méthode de chauffage |

Autofiction |

Méthode de refroidissement |

Eau intercalaire, anneau d'eau de refroidissement |

|

Pièces électriques |

|||

|

Puissance du moteur de mélange à chaud (KW) |

55 |

||

|

Puissance du moteur de mélange à froid (KW) |

7.5 |

||

|

Régulateur de vitesse pour moteur de mélange à chaud |

Onduleur ABB |

||

|

Moteur |

DAZHONG |

||

|

Interrupteur d'air |

CHINT |

||

|

Bouton |

DELIXI |

||

|

|||

|

No.16 SRL-Z500/1000 Mixer unit |

||||||||||||||||||||||||

|

Pièces mécaniques |

||||||||||||||||||||||||

|

Mélange à chaud |

Mélange à froid |

|||||||||||||||||||||||

|

Volume total (L) |

500 |

Volume total (L) |

1000 |

|||||||||||||||||||||

|

Volume effectif (L) |

330 |

Volume effectif (L) |

500 |

|||||||||||||||||||||

|

Temps de mélange (min) |

8-10 |

Temps de mélange (min) |

8-10 |

|||||||||||||||||||||

|

Capacité (KG/H) |

500-750 |

Capacité (KG/H) |

500-750 |

|||||||||||||||||||||

|

Méthode de chauffage |

Autofiction |

Méthode de refroidissement |

Eau intercalaire, anneau d'eau de refroidissement |

|||||||||||||||||||||

|

Pièces électriques |

||||||||||||||||||||||||

|

Puissance du moteur de mélange à chaud (KW) |

75 |

|||||||||||||||||||||||

|

Puissance du moteur de mélange à froid (KW) |

15 |

|||||||||||||||||||||||

|

Régulateur de vitesse pour moteur de mélange à chaud |

Onduleur ABB |

|||||||||||||||||||||||

|

Moteur |

DAZHONG |

|||||||||||||||||||||||

|

Interrupteur d'air |

CHINT |

|||||||||||||||||||||||

|

Bouton |

DELIXI |

|||||||||||||||||||||||

|

Liste des pièces de rechange (gratuite)

|

||||||||||||||||||||||||