-

Rysunki

-

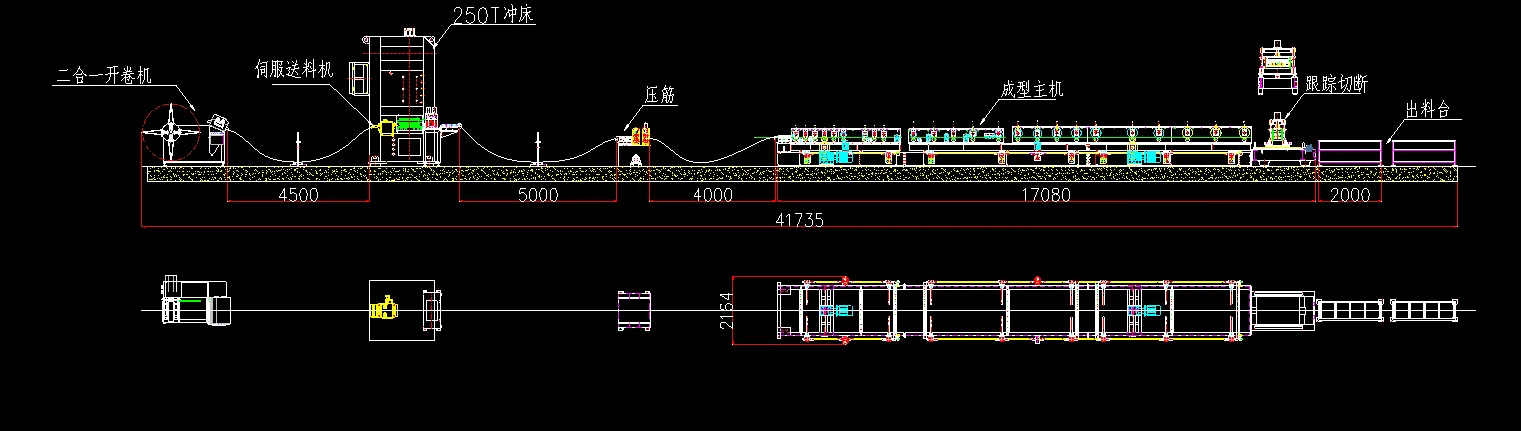

Czat przepływu

Część

|

Rozwijarka z maszyną prostującą |

1 zestaw |

|

Podajnik serwo NCF-900 |

1 zestaw |

|

Maszyna dziurkująca 250T z wykrojnikiem |

1 zestaw |

|

Cięcie hydrauliczne za pomocą serwotoru z urządzeniem do kurczenia |

1 zestaw |

|

Główna maszyna do formowania rolek |

1 zestaw |

|

System sterowania PLC |

1 zestaw |

|

Stół odbiorczy (3M * 2) |

1 zestaw |

Parametry i specyfikacja

I.Rozwijarka z maszyną prostującą

Rozwijarka: aktywne podawanie, naciąg hydrauliczny

Pojemność: 10T

Inner diameter of uncoiler support coil: φ 508mm

Support range: φ 470-530mm

Steel coil width: ≤ 900mm

Średnica zewnętrzna zwoju stali: 1300mm

Moc układu hydraulicznego odwijarki: 1,5 kW

Moc silnika: 7,5 kW

Struktura mechanizmu poziomującego: dwa wałki dociskowe, siedem wałków poziomujących

Leveling roller shaft diameter: approximately φ 52.5mm

Materiał wałka poziomującego: wysokiej jakości 40Cr

Metoda obróbki cieplnej wału wyrównującego: obróbka powierzchni hartowaniem wysokoczęstotliwościowym

II.Podajnik serwo NCF-900

|

Nazwa |

Typ |

NCF-900mm |

|

System podawania serwo |

1.:Szerokość |

<900 mm |

|

2.Grubość: |

0,8-2,0 mm |

|

|

3.Prędkość: |

20m/min |

|

|

4. Długość karmienia: |

9999.99 |

|

|

5. Dokładność podawania: |

≤1m±0.2 |

|

|

6.Metody uwalniania: |

Typ pneumatyczny |

|

|

7.Metoda prasowania ramy rolkowej: |

Typ sprężynowy |

|

|

8.Wałek podający: |

4-osiowy, 2-grupowy |

|

|

9.Koło zabezpieczające: |

2 zestawy, regulacja ręczna |

|

|

10.Regulacja szerokości materiału mocującego: |

70mm-900mm |

|

|

11.Silnik serwo do podawania |

5,5 kW |

|

|

12.Kolor: |

Zgodnie z życzeniem klienta |

Maszyna dziurkująca III.250T z wykrojnikiem

1.Typ: JH21-250

2. Siła nominalna: 250T

3. Znamionowy moment obrotowy: 6 mm

4. Skok suwaka: 200 mm

5.Czasy uderzeń: 35

6. Maksymalna wysokość zestawu matryc: 450 mm

7. Zakres regulacji wysokości montażu formy: 110 mm

8.Workbench size:760mm×1400mm

9.Size of the bottom surface of the slider:600×800

10. Moc silnika głównego: 22 kW

Wykrojnik

1. Forma do wykrawania: 1 para (forma ta jest formą do wyciągania rdzenia z odległością kroku 150 mm i prędkością produkcji co

Minute punching times step distance, the height specification of the bridge side is 40/60. When producing different height specifications, the mold adopts core pulling treatment; The width specification of the bridge is 50-600, and the length measurement is ± 1mm

- 2. Materiał górnego i dolnego szablonu (płyty górnej i dolnej): wysokiej jakości stal węglowa 45 #, obróbka szlifierska o bardzo wysokiej precyzji.

- 3. Materiały formy górnej i dolnej (stempla i matrycy): Cr12MOV

- 4. Metoda obróbki cieplnej form górnych i dolnych: hartowanie HRC58-6

- 5. Materiał ostrza górnego i dolnego matrycy tnącej: H13

- 6. Metoda obróbki cieplnej noży górnych i dolnych: obróbka hartownicza (HRC54-56)

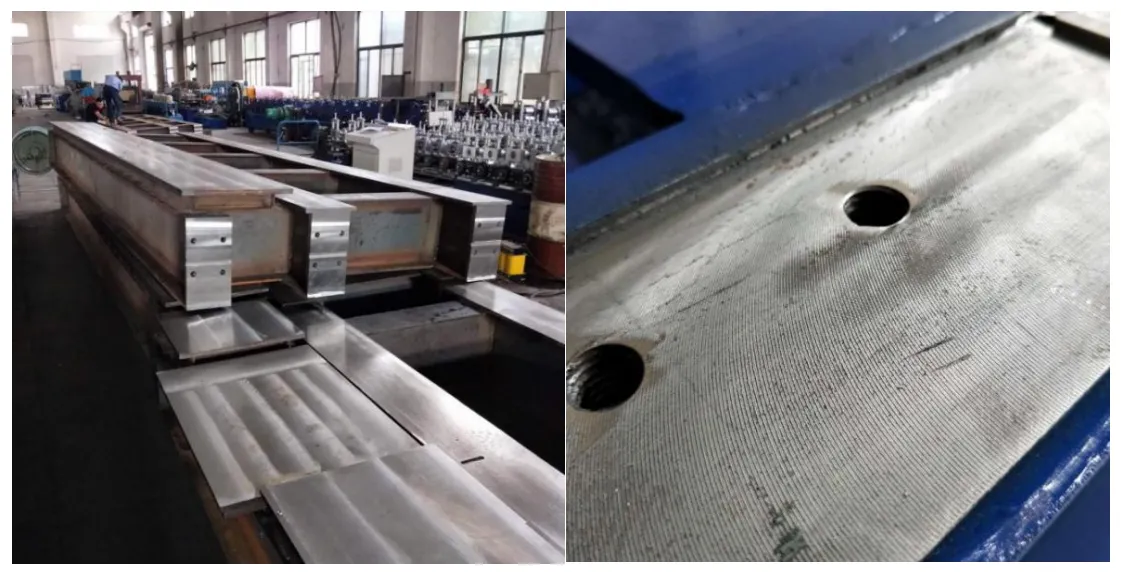

IV.Główny rolka maszyna formująca

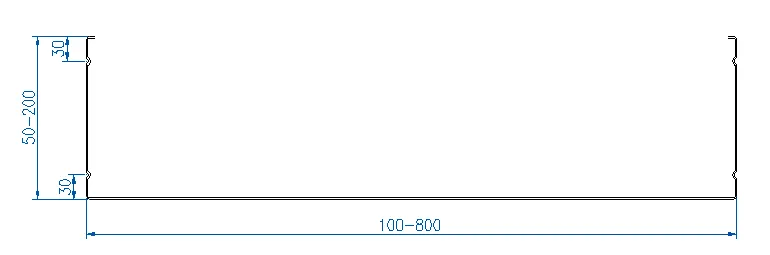

1. Sekcja profilu: podlega wzajemnemu potwierdzeniu

2.Applicable plate: carbon steel, galvanized plate ≤ 2.0mm

3.Dopuszczalna grubość płyty: 0,8-2,0 mm

4. Rama maszyny formującej: wysokiej jakości stal spawana i poddana obróbce starzeniowej

5. Struktura maszyny do formowania: żeliwny łuk pamiątkowy typu automatyczny trawers

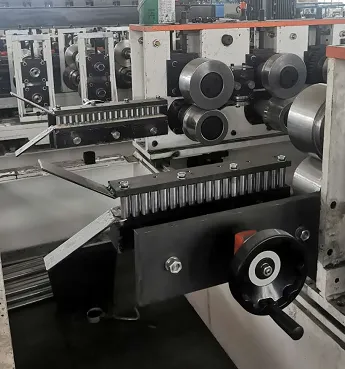

6. Przekładnia: skrzynia biegów

7. Forma ramy prowadzącej: typ z bocznym kołem ręcznym, obróbka hartowania za pomocą rolki prowadzącej. (Gdy prowadnice lewa i prawa są ustawione na wlocie wlotowym maszyny głównej, płyty surowca wchodzą do maszyny głównej przez prowadnice lewą i prawą po obu stronach, aby utrzymać prawidłową pozycję między płytami surowca a systemem formowania walcowniczego. Pozycję prowadnicy można regulować ręcznie za pomocą mechanizmu śrubowego, a lewa i prawa są regulowane niezależnie. Podczas automatycznej zmiany specyfikacji mechanizm prowadzący porusza się bocznie wraz z maszyną główną.)

8. Materiał wałów: 40Cr hartowany i odpuszczany (HB220-260)

9.Shaftsdiameter: approximately Φ 60/80mm

10. Moc główna: 15KWx1 jednostka

11. Całkowita szybkość silnika poprzecznego wynosi około 0,75 kW2 jednostek + 1,5 kW2 jednostek

12. Prędkość liniowa maszyny formującej: 0-8 metrów/min

13. Ilość podstawek: 26 (wraz z korektą)

14. Specyfikacja produkcyjna: wysokość 40mm-100mm (regulowana), szerokość 100mm-600mm (regulowana)

15. Materiał rolki: obróbka hartownicza Gcr15mov (HRC58-62)

-

V.Servo tor hydrauliczny do cięcia z urządzeniem do kurczenia

-

MY.Stół odbiorczy

1. Struktura stołu rolkowego do odbioru materiału: spawanie kątowe, bez zasilania

2.Receiving roller diameter: approximately Φ 60mm

3. Specyfikacja stołu rolkowego transferowego: 800x1500mmx2 sztuki

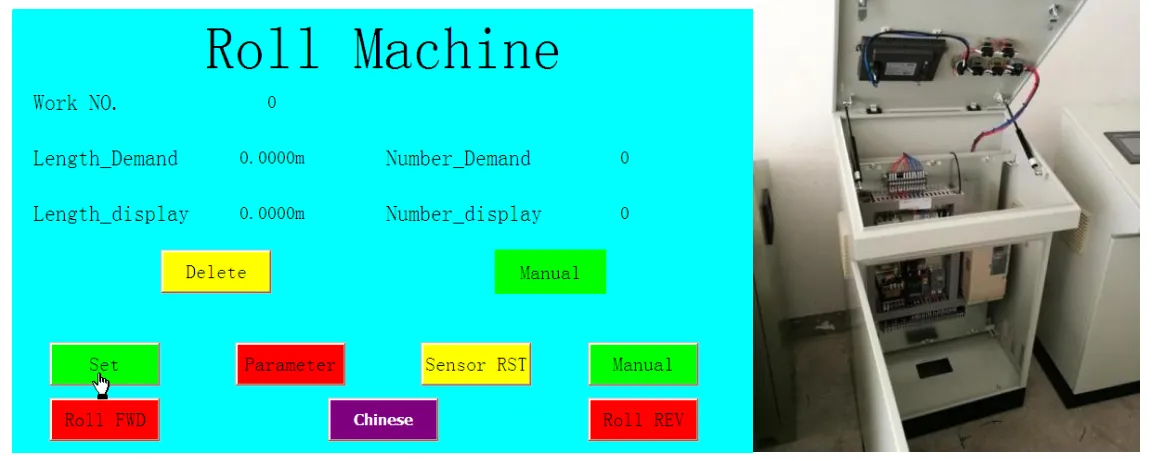

VII.System sterowania

Przyjęcie technologii sterowania PLC i technologii regulacji prędkości zmiennej częstotliwości w celu osiągnięcia całkowitej automatyzacji produkcji maszynowej. System zapewnia przyjazny interfejs człowiek-maszyna, który może ustawić partię, długość przedmiotu obrabianego, ilość itp. Metoda działania: częstotliwość dotykowa + przycisk.

Koder: Guangyang, z funkcjami zliczania i zliczania długości.

PLC: Panasonic lub Delta, Japonia

Przetwornica częstotliwości: Yaskawa lub Delta

Jednostka sterująca główna: Schneider

Klucze i styczniki: Schneider

Ekran dotykowy: MCGS