- albanisch

- Arabisch

- bulgarisch

- dänisch

- Niederländisch

- Englisch

- finnisch

- Französisch

- Deutsch

- griechisch

- ungarisch

- Italienisch

- Kasachisch

- Koreanisch

- Kirgisisch

- lateinisch

- mazedonisch

- malaiisch

- persisch

- Polieren

- Portugiesisch

- rumänisch

- Russisch

- Spanisch

- Schwedisch

- Thai

- Türkisch

- Turkmen

- Usbekisch

- Vietnamesisch

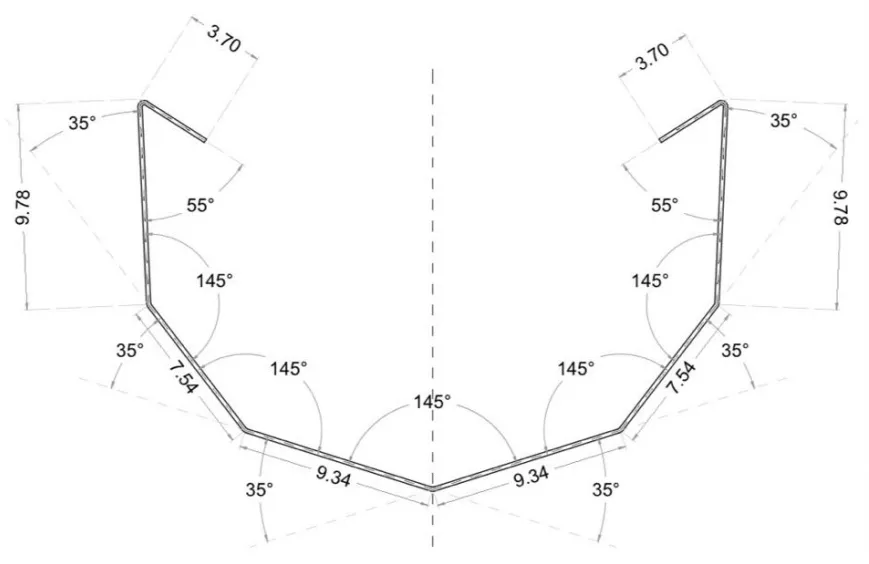

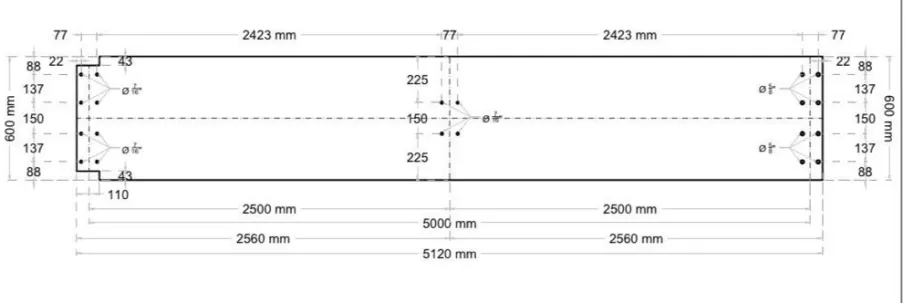

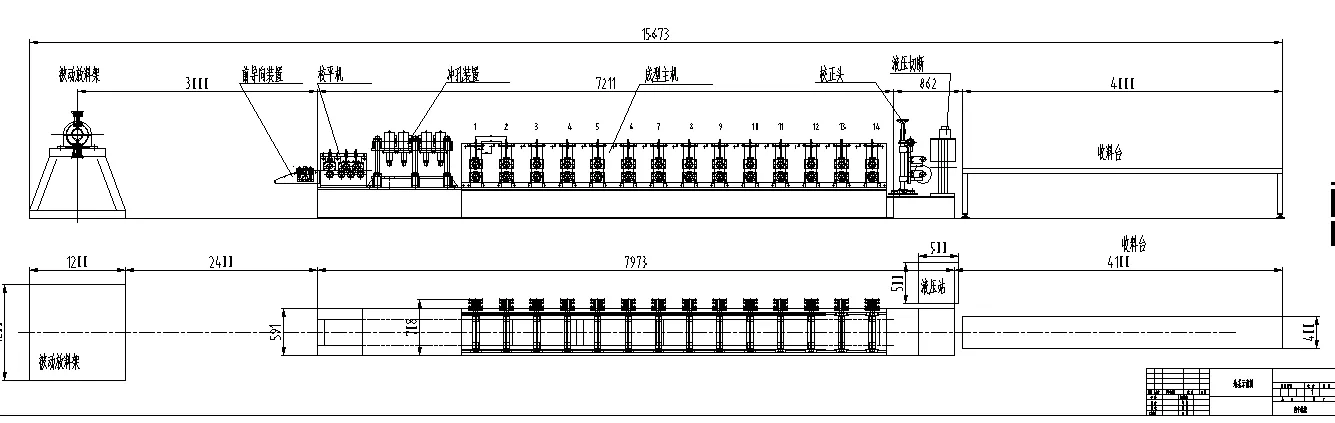

Zeichnungen

Prozesse und Komponenten

| Manuelle Abwickelhaspel | x 1 Satz |

| Fütterungssystem | x 1 Satz |

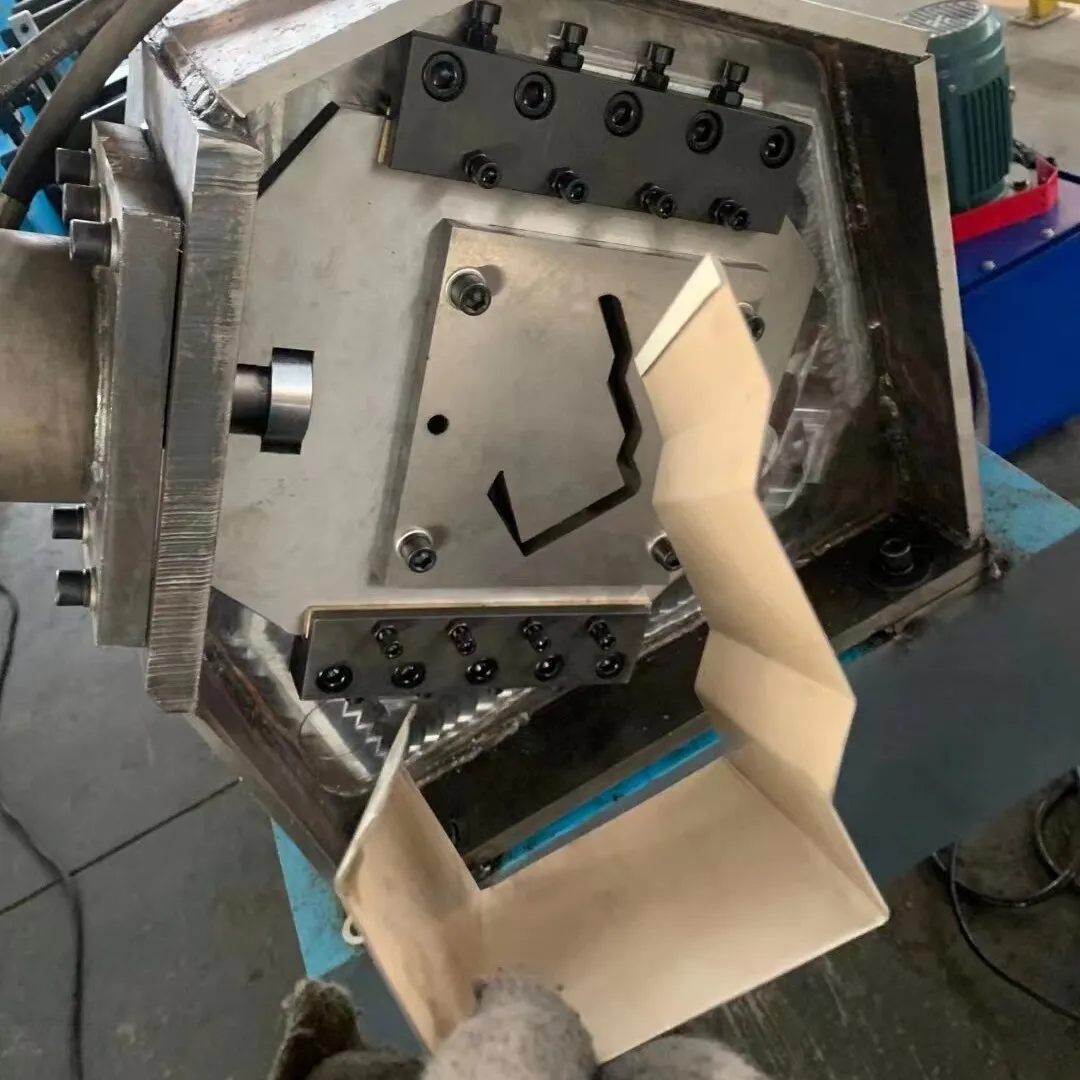

| Stanzsystem | x 1 Satz |

| Hauptprofiliermaschine | x 1 Satz |

| Hydraulisches Schneidsystem | x 1 Satz |

| Hydraulikstation | x 1 Satz |

| Rundlauftabelle (3M*2) | x 1 Satz |

Arbeitsprozess

Technische Parameter

1.Manueller Abwickler

Es besteht hauptsächlich aus Abwickelrahmen, Dorn und Bremsvorrichtung. Das Abwickelgestell ist eine Stahlblechschweißkonstruktion. Die Vierkant-Einstellschraube am Ende der rotierenden Hauptwelle wird gedehnt und zusammengezogen, und der Spannschuh auf der Kernwelle schrumpft und zieht sich radial zusammen, um die Stahlspule zu stützen und zu entspannen. Die Bremsvorrichtung besteht aus einem Bremsband und einem Bremsrad. Um Reibung zu erzielen, stellen Sie die Schrauben ein und regulieren Sie die Abwickelgeschwindigkeit.

1) Inner diameter: ø508±30mm.

2) Max. Außendurchmesser: 1500 mm.

3) Kapazität: 3T.

2.Rollformmaschine

The design structure of the main engine is deformed in sequence, which is composed of three-phase AC motor, frame, wire cutting wallboard, forming shaft roller, synchronous gear and so on.

1) Übertragungsmodus: Der Antrieb der Formrolle erfolgt über eine synchrone Ketten- und Motoruntersetzungsübertragung.

3) Rahmen: Er verwendet die landesweit übliche H-förmige Stahlgesamtschweißung, die mittleren Schweißrippen und die CNC-Portalhobelung der gesamten Installationsoberfläche, um Ebenheit und Spannungsabbau nach dem Schweißen sicherzustellen.

4) Die Schweißzusätze verwenden flussmittelgefüllten, gasgeschützten Schweißdraht zum Schweißen des Rahmens und der Strukturteile, und die mechanischen Eigenschaften wie die Strukturfestigkeit entsprechen den Standards für Schiffskomponenten.

5) Hauptleistung: 11KW-4P.

6)Rollen: 16

7) Geschwindigkeit: 0-15 m/min (ohne Stanz- und Schneidzeit)

8) Dicke: 1,5–2,0 mm.

9) Walzenmaterial: GCr15, zweimal durch Präzisionsdrehen abgeschreckt,

quenching hardness: HRC58-62°, hard chrome plated.

10) Lager: Harbin-Lager

11) Shaft: Φ70mm. Material: 40cr, quenched and tempered, refined car,

Härte im vergüteten Zustand: HRC: 250–280.

12) Wandplattenmaterial: A3, CNC-Bearbeitung.

13) Lagersitz: Gusseisenmaterial, Präzisionsbearbeitung, hohe Stabilität, lange Lebensdauer.

14) Zusatzteilverarbeitung: Alle Zusatzteile werden bearbeitet, poliert, geschärft, verchromt oder geschwärzt.

15) Oberflächenbehandlung: Strahlen und Entrosten nach dem Schweißen, Polieren, Entfetten und Grundieren nach dem Schweißen. Die Deckschicht wird zweimal mit hochwertigem Polyurethanlack besprüht. Die Details sind exquisit verarbeitet und das Erscheinungsbild ist hochwertig und stimmungsvoll.

18) Die Bauteile und Normteile entsprechen der nationalen Norm.

19) Stanzformen: 2 Sätze (vier Führungssäulen und Kugelführungssäulen werden präzise geführt, die oberen und unteren Matrizenhalter sind hochwertig 45#, alle Abstreifplatten, unteren Schablonen, Stempeleinsätze werden aus SKD11 importiert, andere Schablonen sind aus Cr12MoV)

3.Hydraulisches Schersystem

1) Schneidemethode: hydraulisches Schneiden.

2) Shearing die: Material: Cr12, finishing, quenching, HRC: 58-62°, CNC wire cutting, fine grinding.

3) Hydraulikstation und -zylinder: Hydraulikventil: Beijing Huade; Hydraulikpumpe: Modell: YBI-10, Yuci Youken; alle Dichtungsringe des Hydraulikzylinders sind von der Marke Taiwan;

4) Hydraulikleistung: 5,5 kW;

4.Schaltschrank

Die gesamte Linie des Schaltschranks wird von einer importierten SPS gesteuert. Der Touchscreen dient als Mensch-Maschine-Schnittstelle für die Interaktion zwischen Mensch und SPS. Über ihn gibt der Bediener Anweisungen an die SPS und überwacht den Steuerungsprozess. So kann er die Produktionslinie steuern, die Steuerungsparameter ändern und den Anlagenbetrieb, die Betriebsparameter und Fehlermeldungen in Echtzeit überwachen. Die Werkstücklänge lässt sich digital einstellen. Die Echtzeitüberwachung des Anlagenbetriebs und der Fehlermeldungen erfolgt über die digitale Einstellung der Werkstücklänge. Es gibt zwei Betriebsarten: manuell und automatisch. Mit manueller und automatischer Umschaltfunktion: Im manuellen Modus kann die Anlage im Stand-Alone-Modus betrieben werden, was die Wartung erleichtert; im automatischen Modus kann sie für den Betrieb der gesamten Linie und den sequentiellen Start verwendet werden. Die gesamte Linie ist mit einem Not-Aus-Schalter ausgestattet, der die Handhabung im Notfall erleichtert und die Sicherheit von Anlage und Bediener gewährleistet. Mit Ausnahme des Netzkabels sind alle Signalleitungen über Flugzeugstecker angeschlossen. Dies reduziert den Verdrahtungsaufwand, vermeidet Verdrahtungsfehler und verbessert die Optik deutlich.

1) Frequenzumrichter: Yaskawa, Japan

2) SPS: Siemens

3) Bildschirm: MCGS

4) Encoder: Omron

5) Spannung: 220 V, 60 Hz, 3 Phasen