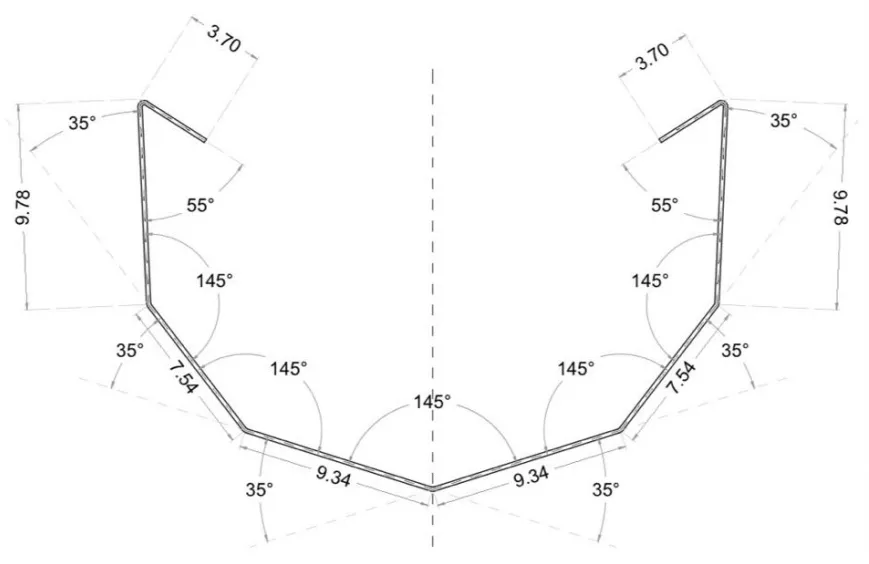

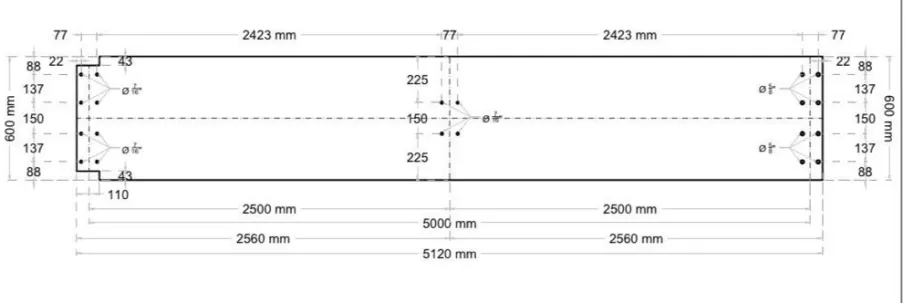

Цртежи

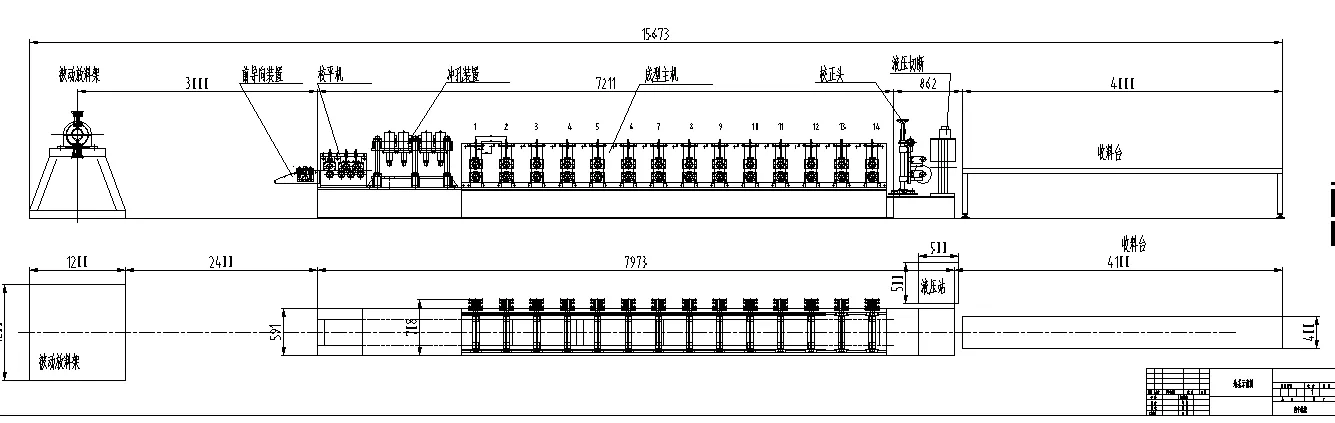

Процеси и компоненти

| Рачен декојлер | x 1 комплет |

| Систем за хранење | x 1 комплет |

| Систем за удирање | x 1 комплет |

| Машина за формирање на главна ролна | x 1 комплет |

| Хидрауличен систем за сечење | x 1 комплет |

| Хидраулична станица | x 1 комплет |

| Истечна маса (3M*2) | x 1 комплет |

Работен процес

Технички параметри

1.Рачен декојлер

Главно е составен од рамка за одмотување, мандрела и уред за сопирање. Решетката за одмотување е структура за заварување на челична плоча; завртката за подесување на квадратната глава на крајот од ротирачкото главно вратило се шири и стега, а затегнувачката обвивка на јадрото вратило се собира и затегнува во радијална насока за да ја поддржи и релаксира челичната намотка; уредот за сопирање е составен од сопирачки појас и тркало за сопирање. За да постигнете триење, прилагодете ги завртките и прилагодете ја брзината на одмотување.

1) Inner diameter: ø508±30mm.

2) Максимален надворешен дијаметар: 1500 mm.

3) Капацитет: 3Т.

2.Машина за формирање на ролни

The design structure of the main engine is deformed in sequence, which is composed of three-phase AC motor, frame, wire cutting wallboard, forming shaft roller, synchronous gear and so on.

1) Режим на пренос: Погонот на ролери за формирање прифаќа синхрон синџир и менувач на мотор.

3) Рамка: Го усвојува националниот стандард за заварување со челик во облик на H, средните ребра за заварување и целокупното планирање на подеменот CNC на површината за инсталација за да се обезбеди плошност и ослободување од стрес по заварувањето.

4) Потрошниот материјал за заварување користи жица за заварување со заштитена гас со флукс за заварување на рамката и структурните делови, а механичките својства како што е структурната цврстина ги исполнуваат стандардите на компонентите на бродот.

5) Главна моќност: 11KW-4P.

6)Вагли: 16

7) Брзина: 0-15 m/min (не вклучувајќи го времето на удирање и сечење)

8) Дебелина: 1,5-2,0 мм.

9) Материјал за ролна: GCr15, изгаснат двапати со прецизно вртење,

quenching hardness: HRC58-62°, hard chrome plated.

10) Лежиште: Харбинско лежиште

11) Shaft: Φ70mm. Material: 40cr, quenched and tempered, refined car,

изгаснат и калено цврстина: HRC: 250-280.

12) Материјал за ѕидни плочи: А3, завршна обработка со ЦПУ.

13) Седиште за лежиште: материјал од леано железо, прецизна обработка, висока стабилност, долг работен век.

14) Обработка на помошни делови: сите помошни делови се завршени, полирани, изострени, украсени со хромирана или поцрнета.

15) Обработка на изглед: шут-минирање и отстранување на 'рѓа по заварување, полирање, одмастување и премачкување со прајмер по заварување. Горниот слој е испрскан двапати со висококвалитетна полиуретанска боја. Деталите се извонредно обработени, а изгледот е врвен и атмосферски.

18) Структурните делови и стандардните делови се во согласност со националниот стандард.

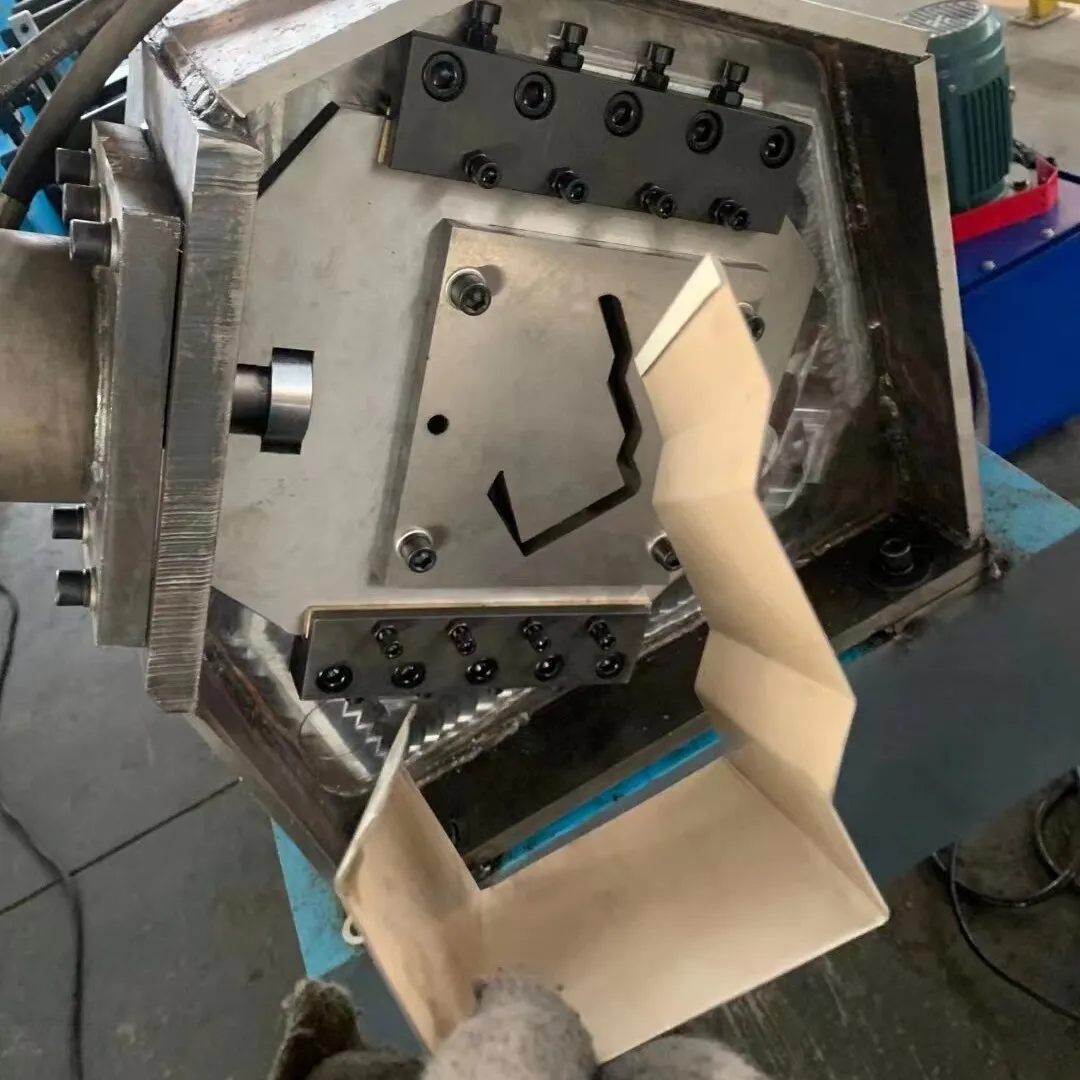

19) Калапи за дупчење: 2 комплети (четири водечки столбови и столбови за водилки со топчиња се прецизно водени, горните и долните држачи за матрици се со висок квалитет 45 #, сите плочи за соголување, долните шаблони, влошките за дупчење се увезени SKD11, другите шаблони се Cr12MoV)

3.Хидрауличен систем за стрижење

1) Метод на сечење: хидраулично сечење.

2) Shearing die: Material: Cr12, finishing, quenching, HRC: 58-62°, CNC wire cutting, fine grinding.

3) Хидраулична станица и цилиндар: хидрауличен вентил: Пекинг Хуаде; хидраулична пумпа: модел: YBI-10, Yuci Youken; сите заптивни прстени на хидрауличниот цилиндар користат тајвански бренд;

4) Хидраулична моќност; 5,5KW;

4.Контролен кабинет

Целата линија на контролниот кабинет е контролирана од увезена PLC, а екранот на допир се користи за интерфејс човек-машина за да се реализира интеракцијата помеѓу човекот и PLC. Преку него, операторот издава инструкции до PLC и го следи процесот на контрола, така што операторот може да ја контролира производната линија и да ги менува контролните параметри и може да го следи статусот на опремата што работи, параметрите за работа и индикации за дефекти во реално време. Дигитално поставување на должината на работното парче, должината на работното парче може да се прилагоди. Статус на работа на опремата за следење во реално време и индикација за дефект. Постојат два режими на работа: рачно и автоматски. Со функцијата за рачно и автоматско префрлување: во рачна состојба, може да се ракува во самостоен режим, што е погодно за одржување; во автоматска состојба, може да се користи за целосна производна работа и последователен почеток; целата линија е опремена со копче за итно запирање, кое лесно се справува со итни несреќи и обезбедува безбедност на опремата и операторот. Освен кабелот за напојување, сите сигнални линии се поврзани со воздухопловни приклучоци, намалувајќи го времето на поврзување, избегнувајќи грешки при поврзувањето, а изгледот е исто така значително подобрен

1) Конвертор на фреквенција: Јаскава, Јапонија

2) Саладин: Сименс

3) Екран: MCGS

4) Кодер: Омрон

5) Напон; 220v, 60Hz, 3h