Desene

Procese și componente

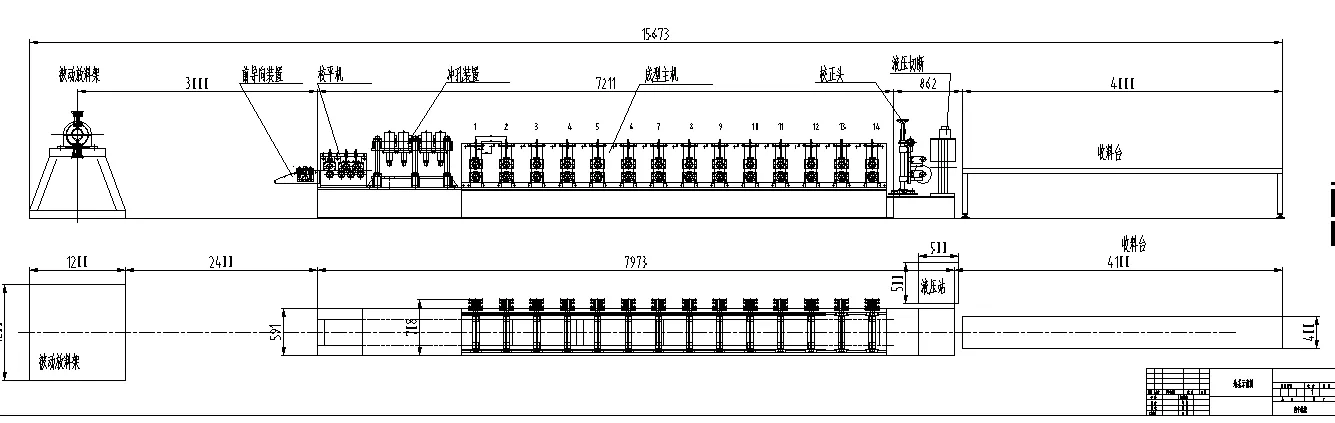

| Derulator manual | x 1 set |

| Sistem de alimentare | x 1 set |

| Sistem de perforare | x 1 set |

| Mașină principală de formare | x 1 set |

| Sistem hidraulic de tăiere | x 1 set |

| Statie hidraulica | x 1 set |

| Masa de rulare (3M*2) | x 1 set |

Proces de lucru

Parametrii tehnici

1.Derulator manual

Este compus în principal din cadru de derulare, dorn și dispozitiv de frână. Raftul de desfășurare este o structură de sudare a plăcilor de oțel; șurubul de reglare cu cap pătrat de la capătul arborelui principal rotativ este extins și contractat, iar sabotul de tensionare de pe arborele central se micșorează și se strânge în direcția radială pentru a susține și relaxa bobina de oțel; dispozitivul de frână este compus dintr-o curea de frână și o roată de frână. Pentru a obține frecare, reglați șuruburile și reglați viteza de derulare.

1) Diametru interior: ø508±30mm.

2) Diametrul exterior maxim: 1500 mm.

3) Capacitate: 3T.

2.Mașină de formare

Structura de proiectare a motorului principal este deformată în succesiune, care este compusă din motor AC trifazat, cadru, panou de tăiere a sârmei, rolă de formare a arborelui, angrenaj sincron și așa mai departe.

1) Mod de transmisie: antrenamentul cu role de formare adoptă transmisie sincronă cu lanț și motor reductor.

3) Cadru: adoptă sudarea generală din oțel în formă de H standard național, nervurile de sudură din mijloc și planarea generală a porticului CNC a suprafeței de instalare pentru a asigura planeitatea și reducerea tensiunilor după sudare.

4) Consumabilele de sudură folosesc sârmă de sudură ecranată cu gaz cu miez de flux pentru a suda cadrul și părțile structurale, iar proprietățile mecanice, cum ar fi rezistența structurală, îndeplinesc standardele componentelor navei.

5) Putere principală: 11KW-4P.

6) Role: 16

7) Viteză: 0-15 m/min (fără a include timpul de perforare și tăiere)

8) Grosime: 1,5-2,0 mm.

9) Material role: GCr15, stins de două ori prin strunjire de precizie,

duritate la călire: HRC58-62°, placat cu crom dur.

10) Rulment: Rulment Harbin

11) Arbore: Φ70mm. Material: 40cr, stins si calit, masina rafinata,

duritate călită și călită: HRC: 250-280.

12) Material panou: A3, finisaj CNC.

13) Scaunul rulmentului: material din fontă, prelucrare de precizie, stabilitate ridicată, durată lungă de viață.

14) Prelucrarea pieselor auxiliare: toate piesele auxiliare sunt finisate, lustruite, ascuțite, decorate cu cromare sau înnegrite.

15) Tratamentul aspectului: sablare și îndepărtarea ruginii după sudare, lustruire, degresare și acoperire cu grund după sudare. Stratul superior este pulverizat de două ori cu vopsea poliuretanică de calitate superioară. Detaliile sunt procesate rafinat, iar aspectul este high-end și atmosferic.

18) Părțile structurale și piesele standard sunt în conformitate cu standardul național.

19) Forme de perforare: 2 seturi (patru coloane de ghidare și coloane de ghidare cu bile sunt ghidate cu precizie, suporturile de matriță superioare și inferioare sunt de înaltă calitate 45#, toate plăcile de decuplare, șabloanele inferioare, inserțiile de perforare sunt importate SKD11, alte șabloane sunt Cr12MoV)

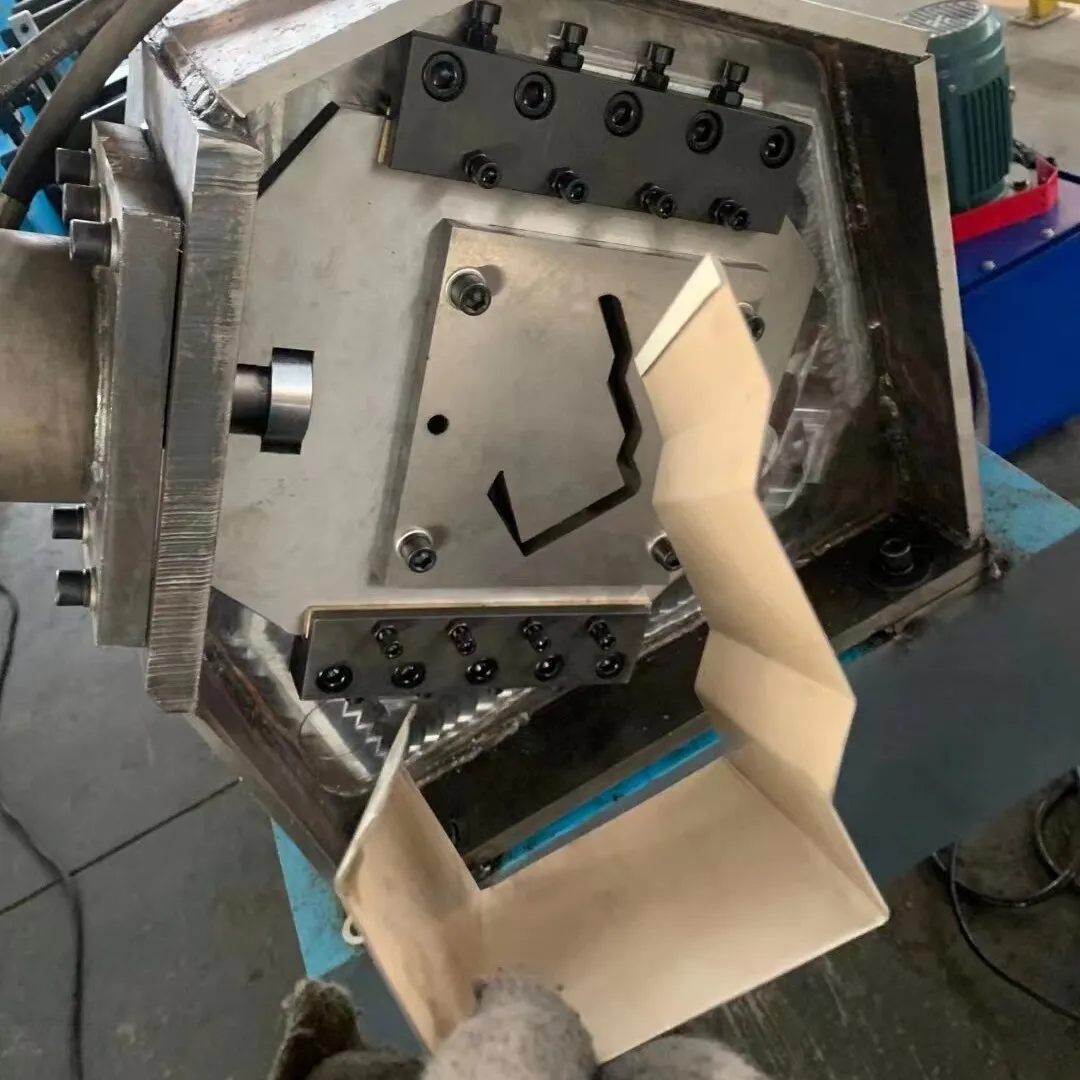

3.Sistem hidraulic de forfecare

1) Metoda de tăiere: tăiere hidraulică.

2) Matriță de forfecare: Material: Cr12, finisare, călire, HRC: 58-62°, tăiere cu sârmă CNC, șlefuire fină.

3) Stație hidraulică și cilindru: supapă hidraulică: Beijing Huade; pompa hidraulica: model: YBI-10, Yuci Youken; toate inelele de etanșare ale cilindrului hidraulic folosesc marca Taiwan;

4) Putere hidraulica; 5,5 kW;

4. Cabinet de control

Întreaga linie a dulapului de control este controlată de PLC importat, iar ecranul tactil este utilizat pentru interfața om-mașină pentru a realiza interacțiunea dintre om și PLC. Prin intermediul acestuia, operatorul emite instrucțiuni către PLC și monitorizează procesul de control, astfel încât operatorul să poată controla linia de producție și să modifice parametrii de control și să poată monitoriza starea de funcționare a echipamentului, parametrii de funcționare și indicațiile de defecțiuni în timp real. Setarea digitală a lungimii piesei de prelucrat, lungimea piesei de prelucrat poate fi ajustată. Starea de funcționare a echipamentelor de monitorizare în timp real și indicarea defecțiunii. Există două moduri de funcționare: manual și automat. Cu funcție de comutare manuală și automată: în stare manuală, poate fi operat în modul de sine stătător, care este convenabil pentru întreținere; în stare automată, poate fi utilizat pentru operarea de producție pe linie completă și pornirea secvențială; întreaga linie este echipată cu un buton de oprire de urgență, care este ușor de gestionat accidentele de urgență și asigură siguranța echipamentelor și a operatorilor. Cu excepția cablului de alimentare, toate liniile de semnal sunt conectate prin mufe de aviație, reducând timpul de cablare, evitând erorile de cablare, iar aspectul este, de asemenea, mult îmbunătățit.

1) Convertor de frecvență: Yaskawa, Japonia

2) PLC: Siemens

3) Ecran: MCGS

4) Encoder: Omron

5) Tensiune; 220v, 60Hz, 3ph