Rysunki

Procesy i komponenty

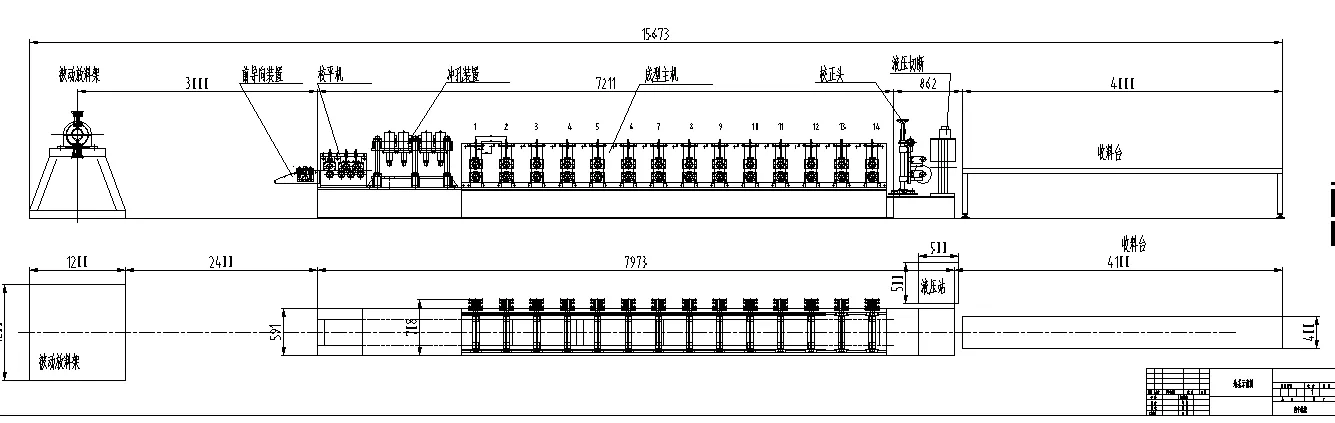

| Rozwijarka ręczna | x 1 zestaw |

| System karmienia | x 1 zestaw |

| System dziurkowania | x 1 zestaw |

| Główna maszyna do formowania rolek | x 1 zestaw |

| Hydrauliczny układ tnący | x 1 zestaw |

| Stacja hydrauliczna | x 1 zestaw |

| Stół wybiegowy (3M*2) | x 1 zestaw |

Proces roboczy

Parametry techniczne

1.Rozwijarka ręczna

Składa się głównie z ramy odwijającej, trzpienia i urządzenia hamulcowego. Stojak odwijający jest konstrukcją spawaną z blachy stalowej; śruba regulacyjna z łbem kwadratowym na końcu obracającego się wału głównego jest rozszerzana i kurczona, a szczęka napinająca na wale rdzenia kurczy się i napina w kierunku promieniowym, aby podeprzeć i rozluźnić stalową cewkę; urządzenie hamulcowe składa się z pasa hamulcowego i koła hamulcowego. Aby uzyskać tarcie, wyreguluj śruby i wyreguluj prędkość odwijania.

1) Inner diameter: ø508±30mm.

2) Maksymalna średnica zewnętrzna: 1500 mm.

3) Pojemność: 3T.

2. Maszyna do profilowania rolkowego

The design structure of the main engine is deformed in sequence, which is composed of three-phase AC motor, frame, wire cutting wallboard, forming shaft roller, synchronous gear and so on.

1) Tryb transmisji: Napęd rolki formującej wykorzystuje synchroniczny łańcuch i przekładnię motoreduktorową.

3) Rama: Przyjęto standardowe krajowe spawanie w kształcie litery H ze stali, środkowe żebra spawalnicze oraz ogólne planowanie powierzchni montażowej za pomocą portalu CNC, aby zapewnić płaskość i odprężenie po spawaniu.

4) Materiały spawalnicze wykorzystują drut spawalniczy z rdzeniem topnikowym w osłonie gazowej do spawania ram i elementów konstrukcyjnych, a właściwości mechaniczne, takie jak wytrzymałość konstrukcyjna, spełniają normy dotyczące komponentów okrętowych.

5) Moc główna: 11KW-4P.

6)Rolki: 16

7) Prędkość: 0-15 m/min (bez czasu dziurkowania i cięcia)

8) Grubość: 1,5-2,0 mm.

9) Materiał rolki: GCr15, hartowany dwukrotnie poprzez precyzyjne toczenie,

quenching hardness: HRC58-62°, hard chrome plated.

10) Łożysko: łożysko Harbin

11) Shaft: Φ70mm. Material: 40cr, quenched and tempered, refined car,

twardość po zahartowaniu i odpuszczeniu: HRC: 250-280.

12) Materiał płyty ściennej: A3, wykończenie CNC.

13) Gniazdo łożyska: żeliwo, precyzyjna obróbka, wysoka stabilność, długa żywotność.

14) Obróbka części pomocniczych: wszystkie części pomocnicze są wykańczane, polerowane, ostrzone, zdobione chromowaniem lub czernieniem.

15) Obróbka wyglądu: śrutowanie i usuwanie rdzy po spawaniu, polerowanie, odtłuszczanie i powłoka podkładowa po spawaniu. Warstwa wierzchnia jest dwukrotnie spryskiwana wysokiej jakości farbą poliuretanową. Szczegóły są wykwintnie przetworzone, a wygląd jest wysokiej klasy i atmosferyczny.

18) Części konstrukcyjne i części standardowe są zgodne z normą krajową.

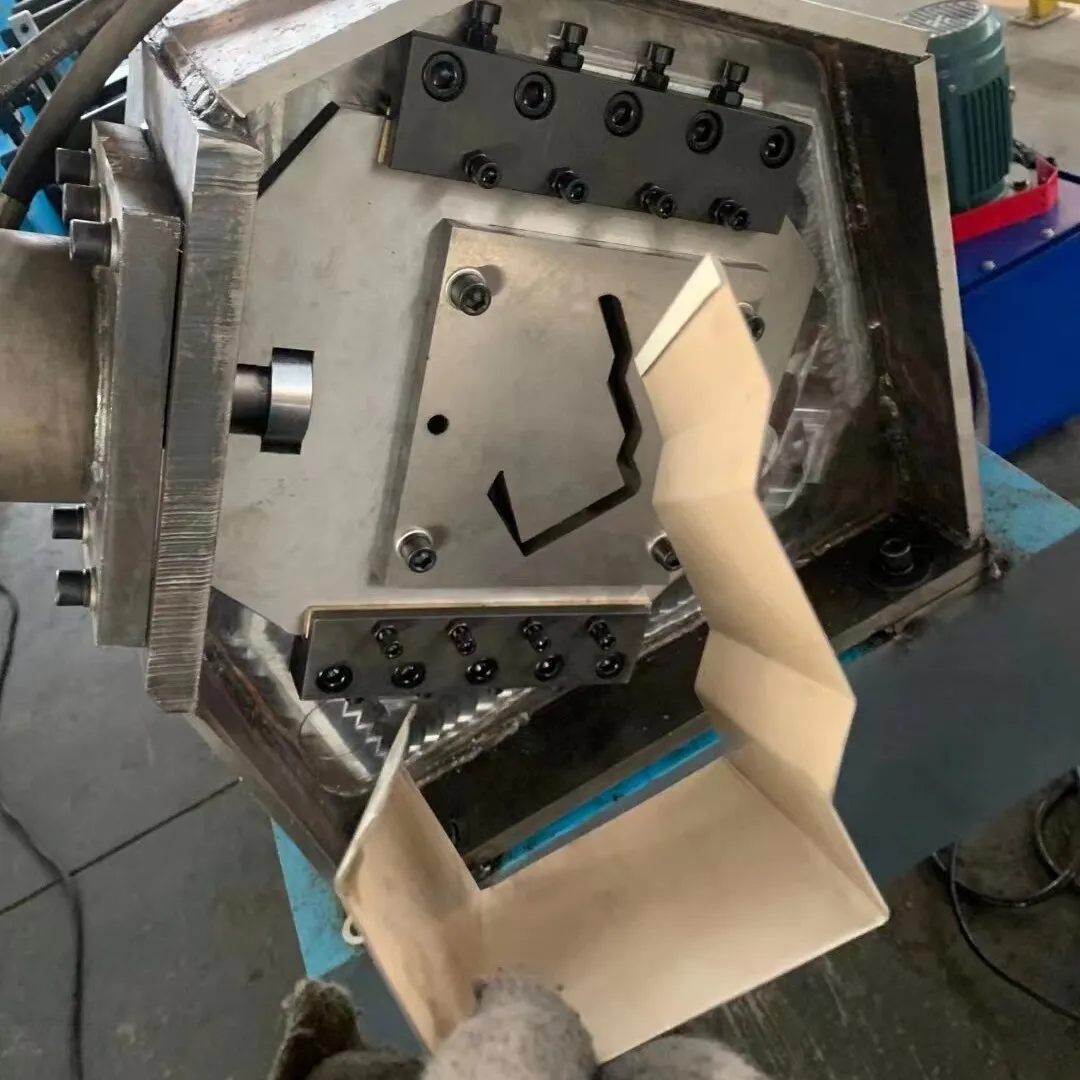

19) Formy do wykrawania: 2 zestawy (cztery kolumny prowadzące i kolumny prowadzące kulkowe są precyzyjnie prowadzone, górne i dolne uchwyty matryc są wysokiej jakości 45#, wszystkie płyty zdzierające, dolne szablony, wkładki stempli są importowane SKD11, pozostałe szablony są Cr12MoV)

3. Hydrauliczny system ścinania

1) Metoda cięcia: cięcie hydrauliczne.

2) Shearing die: Material: Cr12, finishing, quenching, HRC: 58-62°, CNC wire cutting, fine grinding.

3) Stacja hydrauliczna i cylinder: zawór hydrauliczny: Beijing Huade; pompa hydrauliczna: model: YBI-10, Yuci Youken; wszystkie pierścienie uszczelniające cylindra hydraulicznego są marki tajwańskiej;

4) Moc hydrauliczna; 5,5 kW;

4.Szafa sterownicza

Cała linia szafy sterowniczej jest sterowana przez importowany PLC, a ekran dotykowy służy do interfejsu człowiek-maszyna, aby zrealizować interakcję między człowiekiem a PLC. Za jego pośrednictwem operator wydaje polecenia do PLC i monitoruje proces sterowania, dzięki czemu operator może sterować linią produkcyjną i modyfikować parametry sterowania, a także może monitorować stan pracy sprzętu, parametry pracy i wskazania błędów w czasie rzeczywistym. Cyfrowe ustawianie długości przedmiotu obrabianego, długość przedmiotu obrabianego można regulować. Monitorowanie stanu pracy sprzętu w czasie rzeczywistym i wskazanie błędów. Istnieją dwa tryby pracy: ręczny i automatyczny. Z funkcją przełączania ręcznego i automatycznego: w trybie ręcznym może być obsługiwany w trybie samodzielnym, co jest wygodne w przypadku konserwacji; w trybie automatycznym może być używany do pełnej produkcji liniowej i sekwencyjnego uruchamiania; cała linia jest wyposażona w przycisk zatrzymania awaryjnego, który ułatwia obsługę wypadków awaryjnych i zapewnia bezpieczeństwo sprzętu i operatorów. Z wyjątkiem przewodu zasilającego wszystkie linie sygnałowe są połączone za pomocą wtyczek lotniczych, co skraca czas okablowania, unikając błędów okablowania, a wygląd również znacznie się poprawia

1) Przetwornica częstotliwości: Yaskawa, Japonia

2) PLC: Siemens

3) Ekran: MCGS

4) Enkoder: Omron

5) Napięcie: 220 V, 60 Hz, 3 fazy