فرآیند کار

⒈ Workshop:Length>60m,width > 12m, Height>5.5mm

⒉ Electrical source:3-phase-5-line Overall capacity: 35KW

⒊ Groundwork:Flat concrete ground

|

پارامتر |

بعد |

|

حداکثر عرض |

1000-1200 میلی متر |

|

حداکثر ضخامت |

25 سانتی متر |

|

سرعت |

5-7 میلیون در دقیقه |

|

قدرت اصلی |

34.1 کیلووات |

|

وزن کل |

15 تا 16 تن |

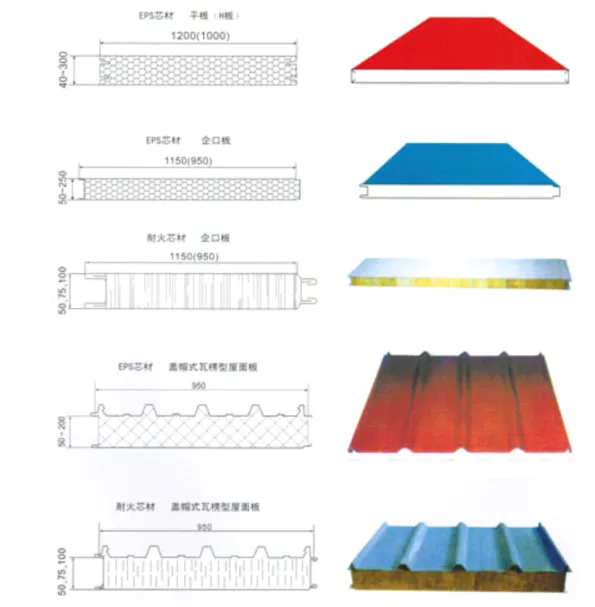

پروفایل برای مرجع

پارامتر

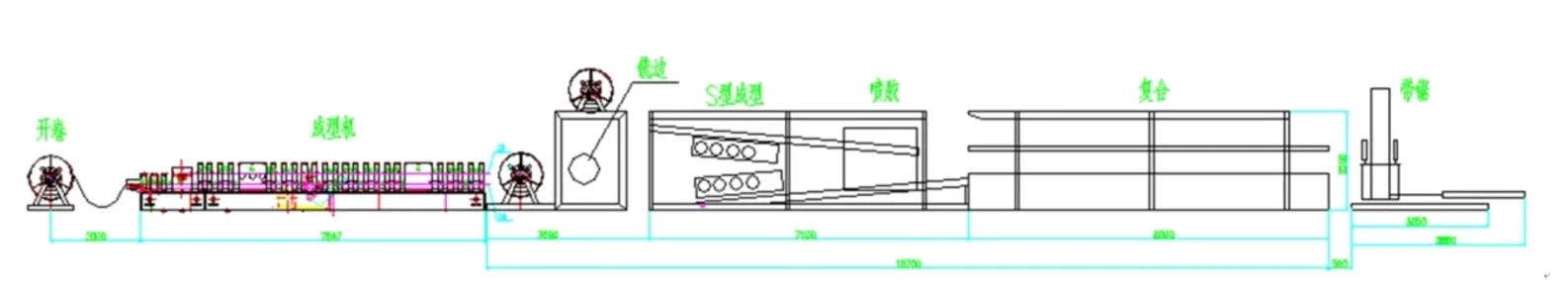

1.عملکرد کلی خط

ضخامت مواد: 0.27-0.8mm

عرض مواد: حداکثر 1250 میلی متر

پایین: 1100 میلی متر

Core material: EPS/Rock wool

سرعت خط: 4 -6 متر در دقیقه

منبع تغذیه: 380 ولت / 50 هرتز / 3 فاز

توان کل: 32 کیلووات

Dimension: 35m×3m×2.5m

عرض محصول: 1100mm/1200mm

ضخامت محصول: 40-250 میلی متر

خروجی سالانه: 600000 متر2

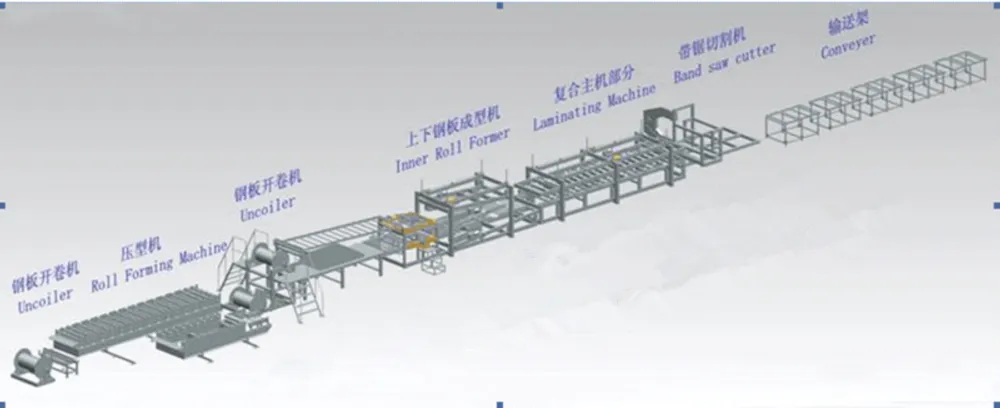

2. جریان کار

Decoiling: تغذیه مواد برای نوار فلزی پایین.

شکل دهی رول: تولید نوار فلزی پایین برای پانل سقف یا دیوار.

EPS/Rock wool feeding table: placing the middle part of the sandwich panel.

چسب چکاندن روی نوار فلزی بالا و پایین.

برای چسبندگی بهتر چسب، نوارها را سر کنید.

لبه های نورد نوارها.

اتصال قطعات و رول فرمینگ با هم.

Make slot (milling cutting to cut the extra parts of EPS/Rock wool) of panels for specific length.

تایید طول.

برش با صفحه نمایش لمسی PLC تنظیم می شود.

جدول خروجی.

3. اجزای اصلی خط تولید

کویل کننده:

1 از نوار فلزی پایین برای آجدار + uncoiler 2 از نوار بالا.

رولفرمینگ:

برای نوار فلزی پایین با پروفیل های دنده.

Foam Transfer Frames with Mill Edge Cutter:

for making profiles for Rock wool edge + bottom metal strips.

دستگاه کامپوزیت

(برای چسباندن/ اتصال به ساندویچ پانل) با کنترلر، شامل دستگاه های چکاننده چسب و دستگاه های گرمایش مادون قرمز برای پخت چسب، و همچنین دنده های تشکیل و قفل کننده برای قفل کردن لبه های نوارهای فلزی. دستگاه دارای نردبان محافظ با نرده دستی و نرده است.

برش ساندویچ پانل با کنترلر

برای تنظیم طول و مقدار برش.

دستگاه درپوش ورق سقف 950# قالب گیری

میز قفسه محصول برای پانل های تمام شده.

4. شرح خط تولید

Roof and wall sandwich panel production line adopts advanced technology integrating pneumatic, electric and mechanical technologies. It is the special machine for the production of heat insulated color-steel sandwich plates.

سرعت عملیات خط تولید ساندویچ پانل بدون پله با کامپیوتر کنترل می شود تا سرعت عملیات پایدار و عملکرد ساده خط تولید را درک کند.

طول ساندویچ پانل با توجه به نیاز خریداران توسط سیستم کامپیوتری قابل کنترل است. سیستم کامپیوتر دارای جهت گیری دقیق و نمایش زمان بندی شده بر روی صفحه نمایش لمسی است، همچنین دارای عملکرد شمارش و تصحیح خودکار است.

اشکال با توجه به نیاز مشتری طراحی و اصلاح می شود تا نیازهای کاربران مختلف را برآورده کند.

5.دستگاه رول فرمینگ

قدرت اصلی: 5.5 کیلووات

ورودی: 1200 میلی متر

تعداد مراحل؛ 14-16 مرحله

Shaft Material and diameter: ¢75 mm 45# steel,

سرعت شکل دهی: 5-7 متر در دقیقه

محدوده ضخامت مواد: 0.3-0.8mm:

ابعاد: 9525*1450*1070mm

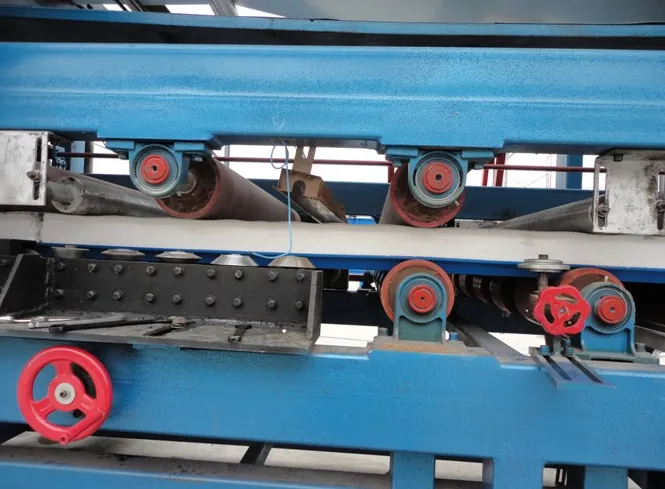

6.دستگاه تشکیل ترکیب

1) طول کار موثر: 9 متر

2)double belt panel dimension(length×width) :1400mm×267mm

3) مواد پانل دو تسمه: فولاد آلیاژی

4) ضخامت پانل دو تسمه: 14 میلی متر

5) سرعت خط: 0-12 متر در دقیقه

6)heat treatment of double belt panel:HRC20°

7)diameter of pin of the double belt panel:φ40mm

8) مواد پین: فولاد آلیاژی

9) سفتی عملیات حرارتی پین: HRC500

10)The leveling precision of double belt panel: static: ±0.08mm ;dynamic: ±0.15mm

11) مدول دنده سنکرون: M5

12)Diameter of the synchronous lifting oil tank: :φ80mm , working pressure: 16Mpa

13) روش ماژول جانبی را تنظیم کنید: تنظیم دستی، قفل دستی، نمایش مقیاس

14) مواد ماژول جانبی: پلاستیک کار (نایلون 1010)

15) ضخامت بلوک بالشتک استاندارد: 30-200 میلی متر

16)chain section distance of the side module: 3/4 inch

17) محدوده بالابر صفحه مسیر بالایی: 30 تا 250 میلی متر

18) قدرت موتور هیدرولیک: 7.5 کیلووات

19) ارتفاع کار: 1.3 متر

7. Tracking Cutting Device

دستگاه برش می تواند به صورت طولی در امتداد خط تولید حرکت کند. اره نواری دستگاه برش می تواند به صورت عرضی حرکت کند، دستگاه برش به صورت طولی و عرضی حرکت می کند. دستگاه برش روش اره نواری تیغه یک طرفه را اتخاذ می کند، سیستم فشار دادن فشرده پانل (پنوماتیک) در دستگاه برش وجود دارد. محدود کننده مکان برای محدود کردن حرکت طولی و عرضی دستگاه برش وجود دارد.

8.دستگاه کنترل الکتریکی

دستگاه توسط PLC (MITSUBISHI JAPAN) و صفحه نمایش لمسی (MITSUBISHI JAPAN) کنترل می شود.