Processus de travail

⒈ Atelier : Longueur > 60 m, largeur > 12 m, hauteur > 5,5 mm

⒉ Source électrique : triphasé, 5 lignes Capacité totale : 35 kW

⒊ Terrassement : Sol plat en béton

|

Paramètre |

Dimension |

|

Largeur maximale |

1000-1200 mm |

|

Épaisseur maximale |

25 cm |

|

vitesse |

5-7 M/min |

|

Puissance principale |

34,1 kW |

|

Poids total |

15~16t |

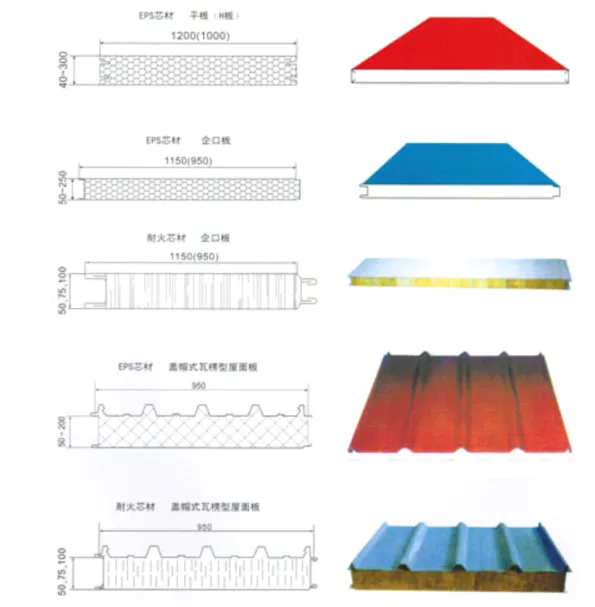

Profils de référence

Paramètre

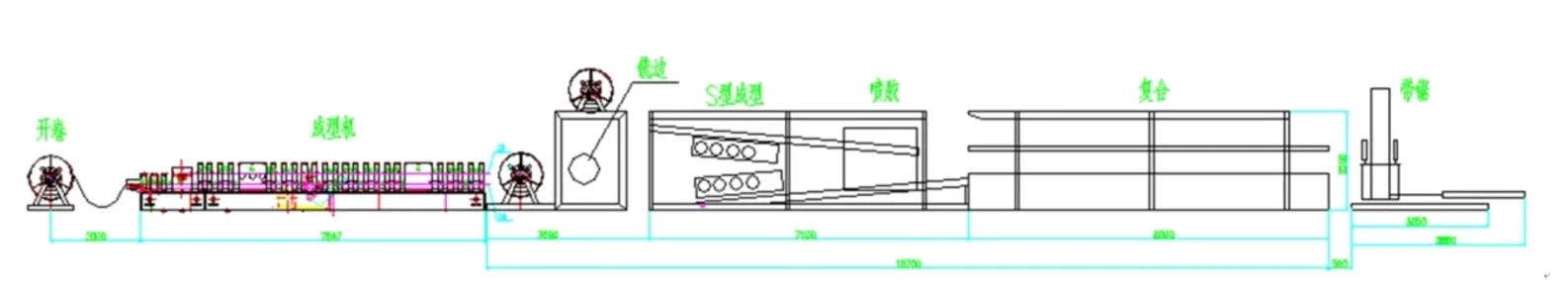

1. Performances générales de la ligne

Épaisseur du matériau : 0,27-0,8 mm

Largeur du matériau : max 1250 mm

Bas : 1100 mm

Matériau de base : EPS/laine de roche

Vitesse de ligne : 4 -6 m/min

Alimentation : 380 V/ 50 Hz/ triphasé

Puissance totale : 32 kW

Dimensions : 35 m × 3 m × 2,5 m

Largeur du produit : 1100 mm/1200 mm

Épaisseur du produit : 40-250 mm

Production annuelle : 600 000 m2

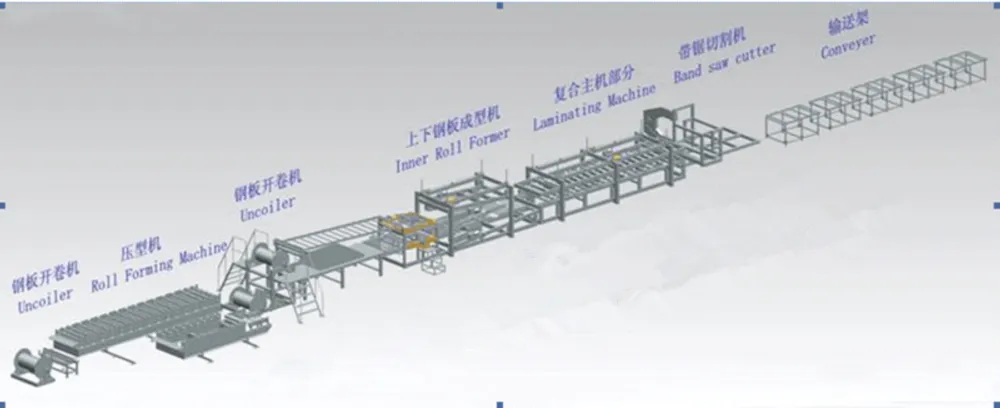

2. Flux de travail

Déroulage : alimentation de la matière pour la bande métallique inférieure.

Profilage : production de la bande métallique inférieure pour panneau de toiture ou de mur.

Table d'alimentation EPS/Laine de roche : mise en place de la partie médiane du panneau sandwich.

De la colle coule sur la bande métallique supérieure et inférieure.

Encollage des bandes pour une meilleure adhérence de la colle.

Roulage des bords des bandes.

Assemblage de pièces et formage de rouleaux ensemble.

Réalisez des fentes (fraisage pour couper les parties supplémentaires d'EPS/laine de roche) de panneaux pour une longueur spécifique.

Confirmation de la longueur.

Coupe réglée par écran tactile PLC.

Tableau de sortie.

3. Principaux composants de la ligne de production

Dérouleur :

1 de bande métallique inférieure à nervurer + dérouleur 2 de bande supérieure.

Profilage :

pour bande métallique inférieure avec profils nervurés.

Cadres de transfert en mousse avec coupe-bordure :

pour la réalisation de profilés pour bandes métalliques de bord et de fond en laine de roche.

Machine composite

(pour le collage/assemblage de panneaux sandwich) avec contrôleur, incluant des dispositifs de dépose et de séchage de colle, des dispositifs de chauffage infrarouge pour le durcissement de la colle, ainsi que des dispositifs de formage et de verrouillage des bords des bandes métalliques. La machine est équipée d'une échelle de protection avec main courante et d'une balustrade.

Découpeuse de panneaux sandwich avec contrôleur

pour régler la longueur et la quantité de coupe.

Machine de moulage de plaques de toit 950#

Table de support de produits pour panneaux finis.

4.Description de la ligne de production

La ligne de production de panneaux sandwich pour toitures et murs adopte une technologie de pointe intégrant des technologies pneumatiques, électriques et mécaniques. Il s'agit d'une machine spécialement conçue pour la production de plaques sandwich en acier coloré à isolation thermique.

La vitesse de fonctionnement de la ligne de production de panneaux sandwich est contrôlée par ordinateur en continu pour réaliser une vitesse de fonctionnement stable et un fonctionnement simple de la ligne de production.

La longueur du panneau sandwich peut être contrôlée par ordinateur selon les exigences de l'acheteur. Ce système offre une orientation précise et un affichage chronométré sur écran tactile, ainsi qu'une fonction de comptage et de correction automatique.

Les formes seront conçues et modifiées en fonction des exigences des clients, afin de satisfaire les besoins des différents utilisateurs.

5.Machine de profilage

Puissance principale : 5,5 kW

Entrée : 1200 mm

Nombre d'étapes : 14 à 16 étapes

Matériau et diamètre de l'arbre : ¢75 mm acier 45#,

Vitesse de formage : 5-7 m/min

Plage d'épaisseur du matériau : 0,3-0,8 mm :

Dimensions : 9525*1450*1070mm

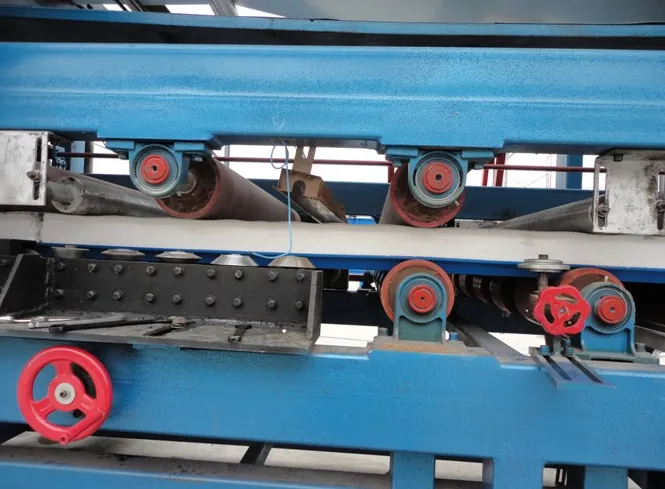

6.Machine de formage de composés

1) Longueur de travail effective : 9 m

2) Dimensions du panneau à double ceinture (longueur × largeur) : 1400 mm × 267 mm

3) Matériau du panneau à double ceinture : acier allié

4) Épaisseur du panneau à double ceinture : 14 mm

5) vitesse de ligne : 0-12 m/min

6) Traitement thermique du panneau à double bande : HRC 20°

7) Diamètre de la broche du panneau à double ceinture : φ 40 mm

8) Matériau de la broche : acier allié

9) Rigidité du traitement thermique de la broche : HRC500

10) Précision de nivellement du panneau à double courroie : statique : ± 0,08 mm ; dynamique : ± 0,15 mm

11) Module d'engrenage synchrone : M5

12) Diamètre du réservoir d'huile de levage synchrone : :φ80mm , pression de travail : 16Mpa

13) Méthode de réglage du module latéral : réglage manuel, verrouillage manuel, affichage de l'échelle

14) Matériau du module latéral : plastique de travail (Nylon 1010)

15) Épaisseur du bloc de rembourrage standard : 30-200 mm

16) Distance de la section de chaîne du module latéral : 3/4 pouce

17) Plage de levage de la plaque de chenille supérieure : 30 mm - 250 mm

18) Puissance du moteur hydraulique : 7,5 kW

19)Hauteur de travail : 1,3 m

7. Dispositif de coupe de suivi

La machine de découpe se déplace longitudinalement le long de la ligne de production. La scie à ruban se déplace transversalement, longitudinalement et transversalement. Elle utilise une scie à ruban à lame unilatérale. Elle est équipée d'un système de pressage pneumatique des panneaux ; un limiteur de positionnement limite les mouvements longitudinaux et transversaux.

8.Dispositif de commande électrique

La machine est contrôlée par PLC (MITSUBISHI JAPAN) et écran tactile (MITSUBISHI JAPAN)