- албанский

- арабский

- болгарский

- датский

- Голландский

- Английский

- финский

- Французский

- немецкий

- греческий

- венгерский

- итальянский

- казахский

- корейский

- кыргызский

- латинский

- македонский

- малайский

- персидский

- польский

- португальский

- румынский

- Русский

- испанский

- шведский

- тайский

- турецкий

- туркменский

- узбекский

- вьетнамский

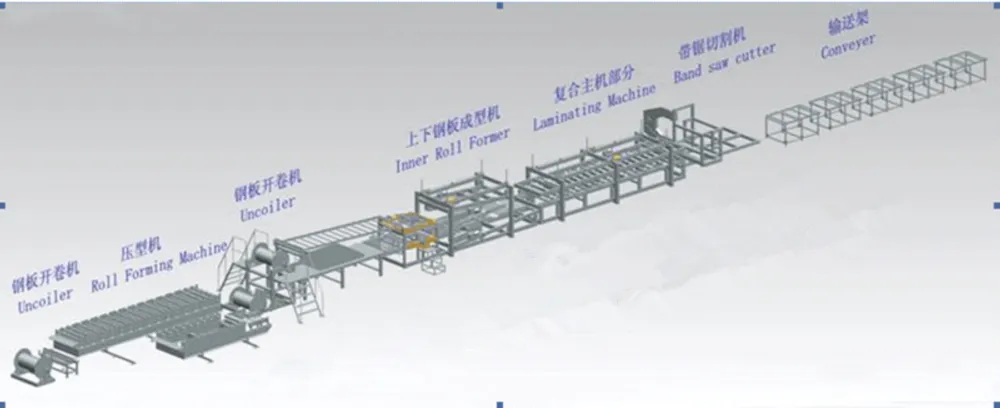

Рабочий процесс

⒈ Workshop:Length>60m,width > 12m, Height>5.5mm

⒉ Electrical source:3-phase-5-line Overall capacity: 35KW

⒊ Groundwork:Flat concrete ground

|

Параметр |

Измерение |

|

Макс. ширина |

1000-1200мм |

|

Макс. толщина |

25см |

|

скорость |

5-7М/мин |

|

Основная мощность |

34.1кВт |

|

Общий вес |

15~16т |

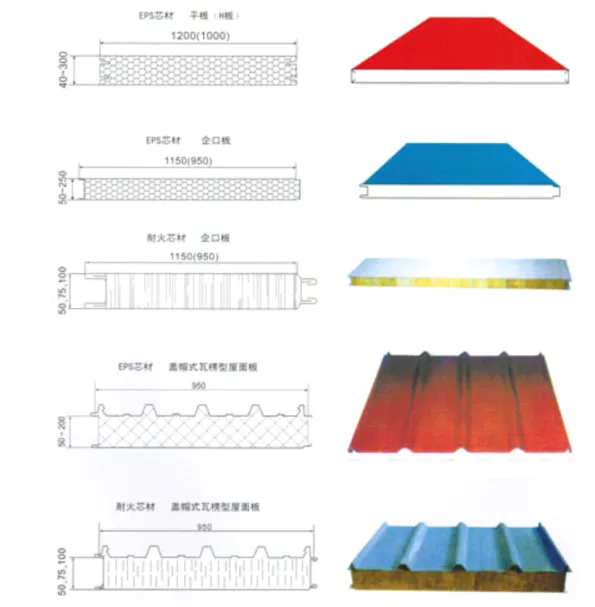

Профили для справки

Параметр

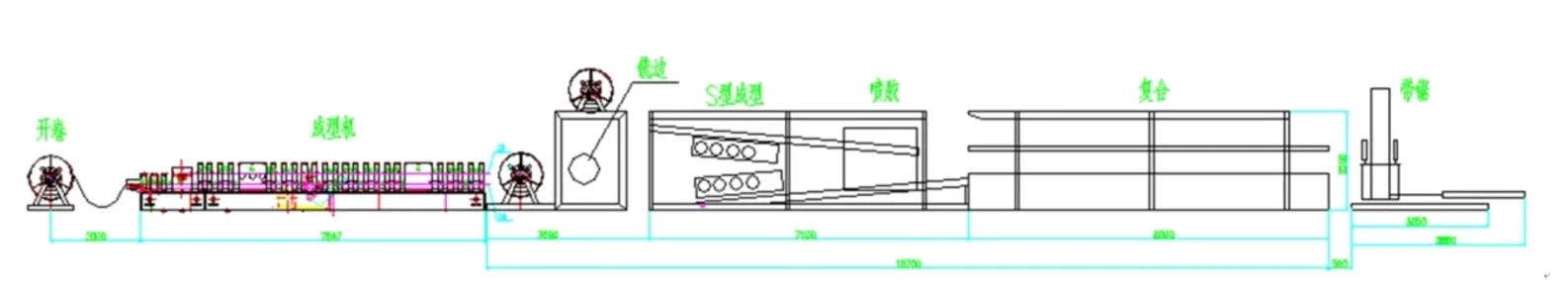

1.Общая производительность линии

Толщина материала: 0,27-0,8 мм

Ширина материала: макс. 1250 мм

Низ: 1100 мм

Core material: EPS/Rock wool

Скорость линии: 4-6 м/мин

Электропитание: 380 В/ 50 Гц/ 3 фазы

Общая мощность: 32 кВт

Dimension: 35m×3m×2.5m

Ширина изделия: 1100мм/ 1200мм

Толщина изделия: 40-250 мм

Годовой объем производства: 600 000 м2

2.Рабочий поток

Размотка: подача материала на нижнюю металлическую полосу.

Профилирование: изготовление нижней металлической полосы для кровельной или стеновой панели.

EPS/Rock wool feeding table: placing the middle part of the sandwich panel.

Капаем клей на верхнюю и нижнюю металлическую полоску.

Склеиваем полоски для лучшего сцепления клея.

Закатывание краев полос.

Соединение деталей и профилирование вместе.

Make slot (milling cutting to cut the extra parts of EPS/Rock wool) of panels for specific length.

Подтверждение длины.

Резка регулируется с помощью сенсорного экрана ПЛК.

Таблица выбега.

3.Основные компоненты производственной линии

Разматыватель:

1 нижняя металлическая полоса, подлежащая ребристости + разматыватель 2 верхняя полоса.

Профилирование:

для нижней металлической полосы с ребристыми профилями.

Foam Transfer Frames with Mill Edge Cutter:

for making profiles for Rock wool edge + bottom metal strips.

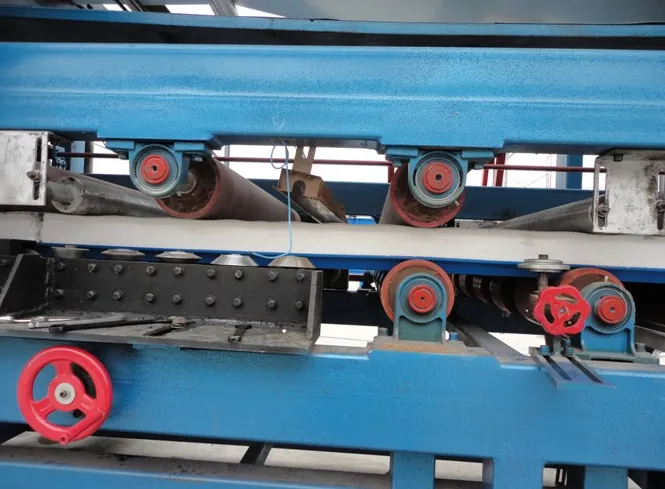

Композитная машина

(для склеивания/соединения сэндвич-панелей) с контроллером, включая устройства для нанесения капель клея и устройства инфракрасного нагрева для отверждения клея, а также устройства для формирования и фиксации ребер для фиксации кромок металлических полос. Машина имеет защитную лестницу с поручнем и балясиной.

Резак сэндвич-панелей с контроллером

для регулировки длины и количества реза.

950#машина для формовки крышек

Стеллаж для готовых панелей.

4.Описание производственной линии

Roof and wall sandwich panel production line adopts advanced technology integrating pneumatic, electric and mechanical technologies. It is the special machine for the production of heat insulated color-steel sandwich plates.

Скорость работы линии по производству сэндвич-панелей плавно регулируется компьютером, что обеспечивает стабильную скорость работы и простоту эксплуатации производственной линии.

Длина сэндвич-панели может контролироваться компьютерной системой в соответствии с требованиями покупателей. Компьютерная система имеет точную ориентацию и имеет хронометрированный дисплей на сенсорном экране, а также имеет функцию автоматического подсчета и коррекции.

Формы будут проектироваться и изменяться в соответствии с требованиями заказчиков, чтобы удовлетворить потребности различных пользователей.

5.Профилегибочная машина

Основная мощность: 5,5 кВт

Вход: 1200 мм

Количество ступеней: 14-16 ступеней

Shaft Material and diameter: ¢75 mm 45# steel,

Скорость формовки: 5-7 м/мин

Диапазон толщины материала: 0,3-0,8 мм:

Размеры: 9525*1450*1070мм

6.Машина для формования компаундов

1) эффективная рабочая длина: 9 м

2)double belt panel dimension(length×width) :1400mm×267mm

3) Материал двухпоясной панели: легированная сталь

4) Толщина двухпоясной панели: 14 мм

5) Скорость линии: 0-12 м/мин

6)heat treatment of double belt panel:HRC20°

7)diameter of pin of the double belt panel:φ40mm

8) Материал штифта: легированная сталь

9) Жесткость термообработки штифта: HRC500

10)The leveling precision of double belt panel: static: ±0.08mm ;dynamic: ±0.15mm

11) Модуль синхронной передачи: M5

12)Diameter of the synchronous lifting oil tank: :φ80mm , working pressure: 16Mpa

13) Метод регулировки бокового модуля: ручная регулировка, ручная блокировка, отображение шкалы

14) Материал бокового модуля: рабочий пластик (нейлон 1010)

15) Толщина стандартного прокладочного блока: 30-200 мм

16)chain section distance of the side module: 3/4 inch

17) Диапазон подъема верхней траковой пластины: 30 мм - 250 мм

18) Мощность гидравлического двигателя: 7,5 кВт

19) рабочая высота: 1,3 м

7. Отслеживающее режущее устройство

Режущая машина может двигаться продольно вдоль производственной линии. Ленточная пила режущей машины может двигаться поперечно, Режущая машина движется продольно и поперечно. Режущая машина использует односторонний ленточнопильный способ, В режущей машине имеется система плотного прижима панели (пневматическая); Имеется ограничитель положения для ограничения продольного и поперечного движения режущей машины.

8.Электрическое устройство управления

Машина управляется ПЛК (MITSUBISHI JAPAN) и сенсорным экраном (MITSUBISHI JAPAN).