- albanisch

- Arabisch

- bulgarisch

- dänisch

- Niederländisch

- Englisch

- finnisch

- Französisch

- Deutsch

- griechisch

- ungarisch

- Italienisch

- Kasachisch

- Koreanisch

- Kirgisisch

- lateinisch

- mazedonisch

- malaiisch

- persisch

- Polieren

- Portugiesisch

- rumänisch

- Russisch

- Spanisch

- Schwedisch

- Thai

- Türkisch

- Turkmen

- Usbekisch

- Vietnamesisch

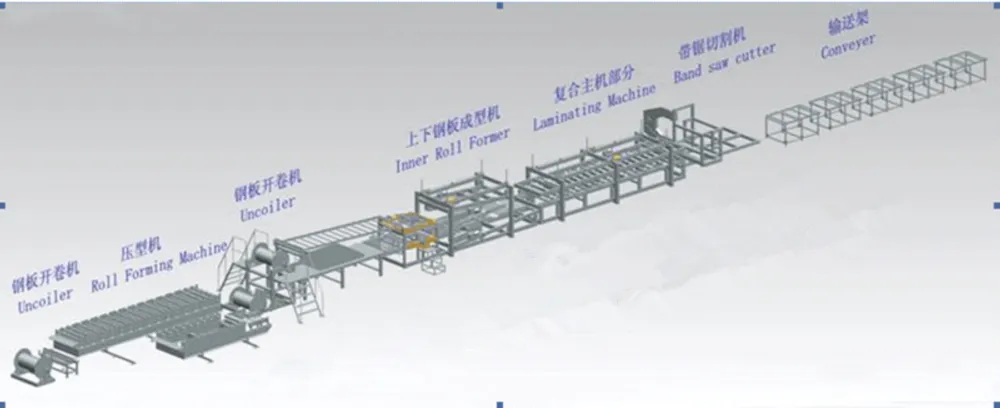

Arbeitsprozess

⒈ Workshop:Length>60m,width > 12m, Height>5.5mm

⒉ Electrical source:3-phase-5-line Overall capacity: 35KW

⒊ Groundwork:Flat concrete ground

|

Parameter |

Dimension |

|

Maximale Breite |

1000-1200 mm |

|

Maximale Dicke |

25 cm |

|

Geschwindigkeit |

5-7M/min |

|

Hauptstromversorgung |

34,1 kW |

|

Gesamtgewicht |

15~16t |

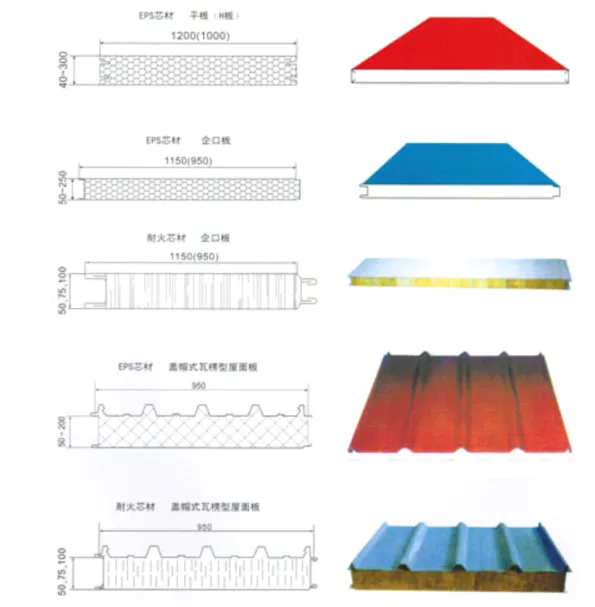

Profile als Referenz

Parameter

1.Allgemeine Leistung der Linie

Materialstärke: 0,27-0,8mm

Materialbreite: max. 1250mm

Unten: 1100 mm

Core material: EPS/Rock wool

Liniengeschwindigkeit: 4–6 m/min

Stromversorgung: 380 V/ 50 Hz/ 3 Phasen

Gesamtleistung: 32 kW

Dimension: 35m×3m×2.5m

Produktbreite: 1100 mm/1200 mm

Produktdicke: 40-250 mm

Jahresproduktion: 600.000 m2

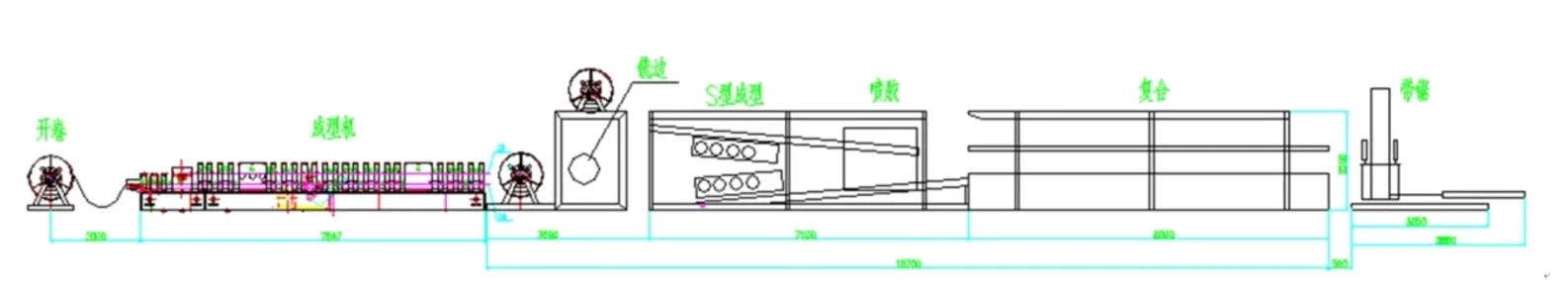

2.Arbeitsablauf

Abwickeln: Zuführen des Materials für das untere Metallband.

Rollformen: Herstellung des unteren Metallstreifens für Dach- oder Wandpaneele.

EPS/Rock wool feeding table: placing the middle part of the sandwich panel.

Tropfen Sie Kleber auf den oberen und unteren Metallstreifen.

Für eine bessere Haftung des Klebers die Streifen ankleben.

Rollen Sie die Kanten der Streifen ab.

Teile verbinden und gemeinsam rollformen.

Make slot (milling cutting to cut the extra parts of EPS/Rock wool) of panels for specific length.

Länge wird bestätigt.

Schnitteinstellung über den PLC-Touchscreen.

Rundlauftabelle.

3.Hauptkomponenten der Produktionslinie

Abwickler:

1 des unteren zu verrippenden Metallstreifens + Abwickler 2 des oberen Streifens.

Rollformen:

für untere Metallleiste mit Rippenprofilen.

Foam Transfer Frames with Mill Edge Cutter:

for making profiles for Rock wool edge + bottom metal strips.

Verbundmaschine

(zum Verkleben/Verbinden der Sandwichplatten) mit Steuerung, einschließlich Tropfvorrichtungen für den Leimauftrag und Infrarot-Heizgeräten zum Aushärten des Leims sowie Rippenform- und Verriegelungsvorrichtungen zum Verriegeln der Kanten von Metallstreifen. Die Maschine verfügt über eine Schutzleiter mit Handlauf und Baluster.

Sandwichplattenschneider mit Steuerung

zur Anpassung der Schnittlänge und -menge.

950#Formmaschine für Dachplattenkappen

Produktregaltisch für fertige Platten.

4.Beschreibung der Produktionslinie

Roof and wall sandwich panel production line adopts advanced technology integrating pneumatic, electric and mechanical technologies. It is the special machine for the production of heat insulated color-steel sandwich plates.

Die Betriebsgeschwindigkeit der Sandwichplatten-Produktionslinie wird stufenlos computergesteuert, um eine stabile Betriebsgeschwindigkeit und eine einfache Bedienung der Produktionslinie zu gewährleisten.

Die Länge der Sandwichplatte kann computergesteuert nach Kundenwunsch gesteuert werden. Das Computersystem ermöglicht eine präzise Ausrichtung und eine zeitgesteuerte Anzeige auf dem Touchscreen. Zudem verfügt es über eine automatische Zähl- und Korrekturfunktion.

Die Formen werden entsprechend den Kundenanforderungen entworfen und geändert, um den Anforderungen verschiedener Benutzer gerecht zu werden.

5.Rollformmaschine

Hauptleistung: 5,5 kW

Eingang: 1200mm

Anzahl der Schritte: 14-16 Schritte

Shaft Material and diameter: ¢75 mm 45# steel,

Formgeschwindigkeit: 5-7 m/min

Materialstärkenbereich: 0,3–0,8 mm:

Abmessungen: 9525*1450*1070mm

6.Verbundformmaschine

1) effektive Arbeitslänge: 9 m

2)double belt panel dimension(length×width) :1400mm×267mm

3) Material der Doppelgurtplatte: legierter Stahl

4) Dicke der Doppelgurtplatte: 14 mm

5) Liniengeschwindigkeit: 0-12 m/min

6)heat treatment of double belt panel:HRC20°

7)diameter of pin of the double belt panel:φ40mm

8) Material des Stifts: legierter Stahl

9) Wärmebehandlungssteifigkeit des Stifts: HRC500

10)The leveling precision of double belt panel: static: ±0.08mm ;dynamic: ±0.15mm

11)Synchrongetriebemodul: M5

12)Diameter of the synchronous lifting oil tank: :φ80mm , working pressure: 16Mpa

13) Einstellmethode des Seitenmoduls: manuelle Einstellung, manuelle Sperre, Skalenanzeige

14)Material des Seitenmoduls: Arbeitskunststoff (Nylon 1010)

15) Dicke des Standardpolsterblocks: 30–200 mm

16)chain section distance of the side module: 3/4 inch

17) Hubbereich der oberen Gleisplatte: 30 mm – 250 mm

18) Leistung des Hydraulikmotors: 7,5 kW

19) Arbeitshöhe: 1,3 m

7.Tracking-Schneidegerät

Die Schneidemaschine kann sich längs entlang der Produktionslinie bewegen. Die Bandsäge der Schneidemaschine kann sich quer bewegen. Die Schneidemaschine bewegt sich längs und quer. Die Schneidemaschine ist als Bandsäge mit einseitigem Sägeblatt ausgeführt. Die Schneidemaschine verfügt über ein pneumatisches Plattenpresssystem; ein Positionsbegrenzer begrenzt die Längs- und Querbewegung der Schneidemaschine.

8.Elektrisches Steuergerät

Die Maschine wird über eine SPS (MITSUBISHI JAPAN) und einen Touchscreen (MITSUBISHI JAPAN) gesteuert.