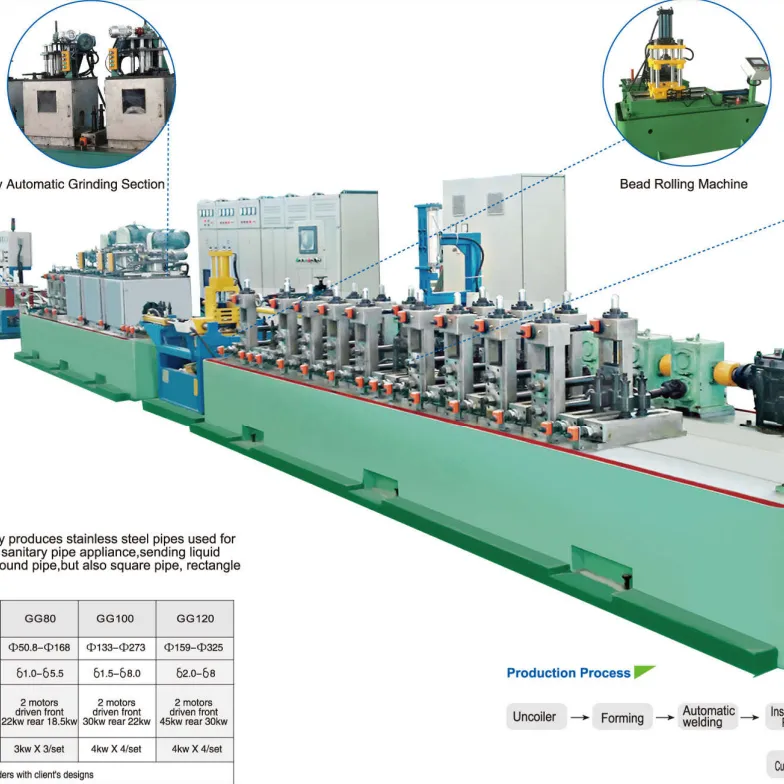

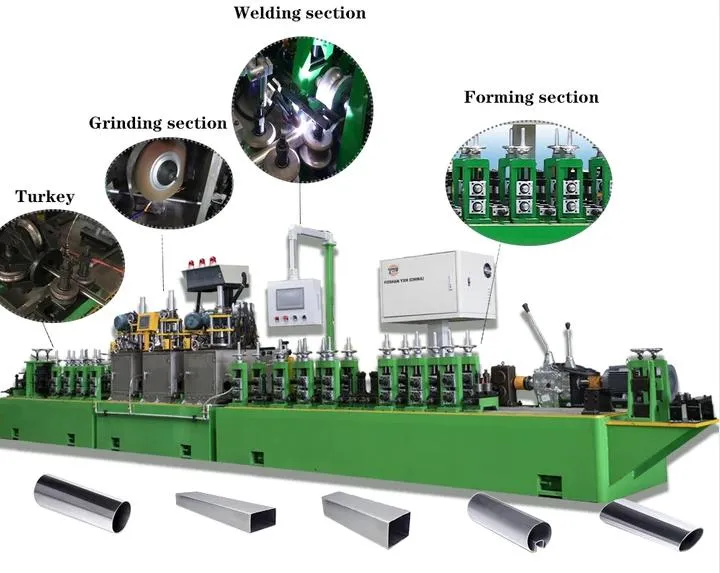

فرآیند فناوری تولید:

Flow chat:vHvHvHvvvHvHvH SQSQ MvMvM HvHvHvHvTZTZv

نکات: V نشان دهنده پشتیبانی افقی، H نشان دهنده پشتیبانی عمودی است،

M represents grinding seat, TZ represents Türkiye head

Coiling→uncoiling→Guiding→Rough Forming→Fine Forming→ welding→Fine Sizing→Straightening→cutting→Tube dropping

دستگاه های ترکیبی برای هر خط:

|

1.دیکویل |

1 مجموعه |

|

2.قطعات تغذیه و رول فرمینگ:vHvHvHvvHvHvHvH |

|

|

الف. چرخ راهنمای تغذیه |

1 مجموعه |

|

ب. شکل دادن صندلی غلتکی افقی |

6 ست |

|

ج. شکل دادن صندلی غلتکی عمودی |

7 ست |

|

D) سیستم انتقال (موتور محرک + گیربکس + گیربکس توربین + شفت انتقال) |

1 set |

|

E. سیستم خنک کننده (لوله آب + لوله اسپری) (پمپ آب مخزن آب گردشی ارائه شده توسط مشتری) |

1 set |

|

و. سکوی قرار دادن کابینت برق |

1 set |

|

G. پایه جعبه |

1 set |

|

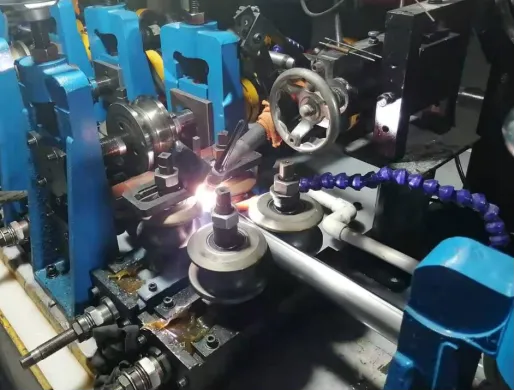

3.قسمت جوش:vvH |

|

|

الف) صندلی غلتکی عمودی جوشی |

2 sets |

|

ب) صندلی غلتکی افقی جوشی |

1 set |

|

ج) براکت تفنگ جوش |

1 set |

|

د. سکوی قرار دادن دستگاه جوش |

1 set |

|

E. Box base |

1 set |

|

F. Welding machine |

1 مجموعه |

|

4.بخش پولیش: MvMvM |

|

|

الف. سر پولیش |

3 sets |

|

ب) صندلی غلتکی عمودی |

2 sets |

|

ج.سیستم خنک کننده (لوله آب + لوله اسپری) (پمپ آب مخزن آب گردشی ارائه شده توسط مشتری) |

1 set |

|

5.بخش اندازه گیری دقیق + بخش صاف کردن: HvHvHvH TZ1 TZ12v |

|

|

الف) اندازه گیری دقیق بازوی افقی |

4 ست |

|

ب) صندلی غلتکی عمودی با اندازه دقیق |

3 ست |

|

ج) سیستم انتقال (موتور محرک + گیربکس + گیربکس توربین + شفت انتقال) |

1 set |

|

D. Cooling System (Water Pipe+Spray Pipe) (User made Water Tank Pump) |

1 set

|

|

E. پایه جعبه |

1 set |

|

F. قاب صاف کردن |

2 ست |

|

6.میز برش تیغه اره عمودی نوع 325 |

1 set |

|

7.قفسه تخلیه |

1 set |

|

8.سیستم کنترل الکتریکی (مکانیکی) |

1 set |

|

9.لوازم جانبی تصادفی: اسپیسر، پیچ پایی، شیم، شیر آب و غیره |

1 set |

پارامتر اصلی:

|

استانداردهای مواد برای تولید لوله: |

فولاد ضد زنگ |

|

مشخصات لوله: |

لوله: Ф16 میلی متر، Ф32 میلی متر، Ф50 میلی متر |

|

ضخامت لوله: |

1 میلی متر |

|

سرعت شکل دهی: |

0m—10m/min |

|

محدودیت های مواد: |

A: شناسه: Ф450-520 میلی متر |

|

B:OD:Ф1800mm max |

|

|

C Width:max160mm |

|

|

D:weight:1800kg max |

|

|

طول لوله: |

6 متر |

|

تحمل قطر خارجی: |

±0.1mm |

|

تحمل طول: |

6000mm±2mm |

|

درز بیرونی جوش: |

صاف پولیش |

|

داخل جوش |

رسیدگی نمی شود |

|

ولتاژ اصلی خط تولید: |

380V±5%V/3 50HZ±3%HZ |

|

کنترل ولتاژ خط تولید: |

220V±5%V/2 50HZ±3%HZ |

|

جهت عملیات: |

در قرارداد تعیین و تایید شود |

|

رنگ |

در قرارداد تعیین و تایید شود |

دستورالعمل های پیکربندی دقیق:

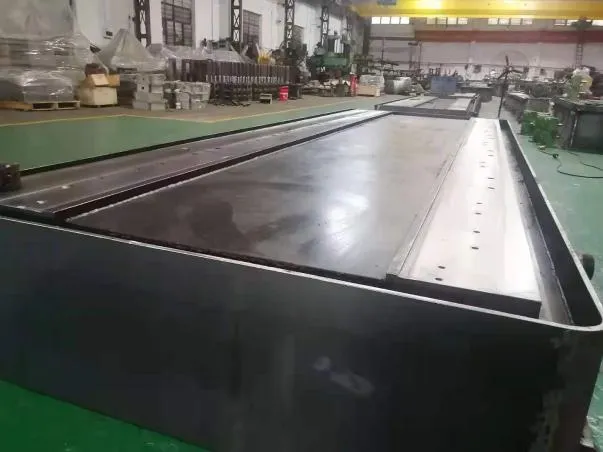

1.پایه واحد

1.1. ساختار: پانل اصلی شاسی دارای ساختار کاشی شکل طولی است که از حالت نرم پانل های تخت بزرگ جلوگیری می کند و برای جلوگیری از تغییر شکل استحکام را افزایش می دهد. فولاد استحکام بالای پایه واحد را تضمین می کند و از تغییر شکل در مراحل بعدی استفاده جلوگیری می کند. دقت بلندمدت واحد را بهبود بخشید. پایه ماشین انتقال و پایه ماشین اصلی از یک ساختار مجزا هستند.

1.2. مواد: صفحه فولادی پانل پایه: 25 میلی متر، پانل جانبی: 10 میلی متر، صفحه تقویت کننده پوشش داخلی: 8 میلی متر.

2. Decoiler

3. دستگاه رول فرمینگ

4.جوشکاری TIG-650A

5. سنگ زنی جوش های خارجی

6. اندازه و صاف کردن دقیق

7. واحد برش اتوماتیک

8. قفسه تخلیه

9. سیستم کنترل الکترونیکی

10. غلطک

|

10.1. جنس: cr12mov 10.2. فرآیند تولید: مواد میله تصفیه شده - خالی کردن - چرخش خشن - تکمیل CNC - خاموش کردن خلاء - کلید برش سیم - سوراخ تکمیل ثانویه - بازرسی - علامت گذاری - بسته بندی Hardness: HRC60°~ 63°. قالب حاوی بلبرینگ نیست |