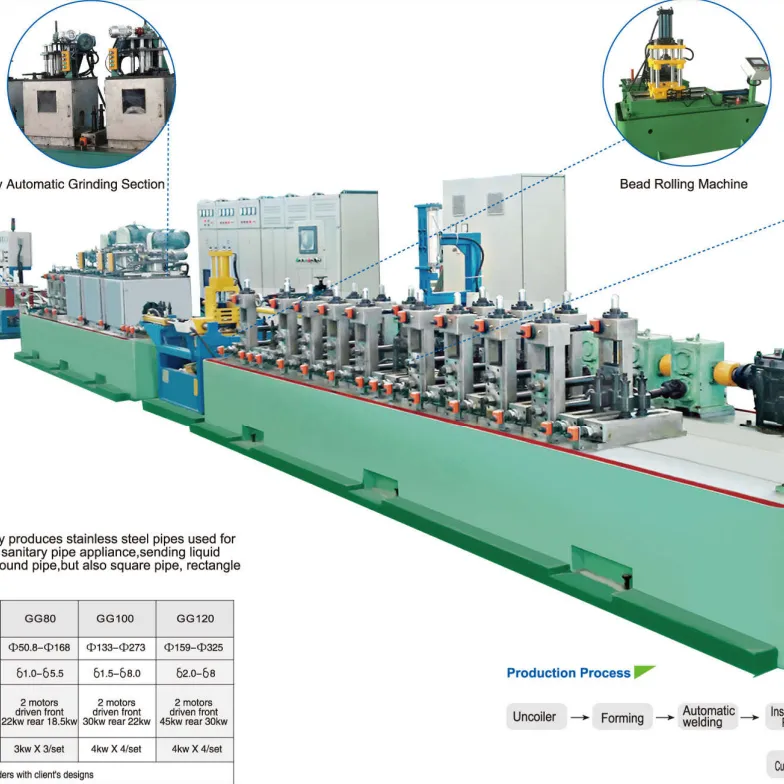

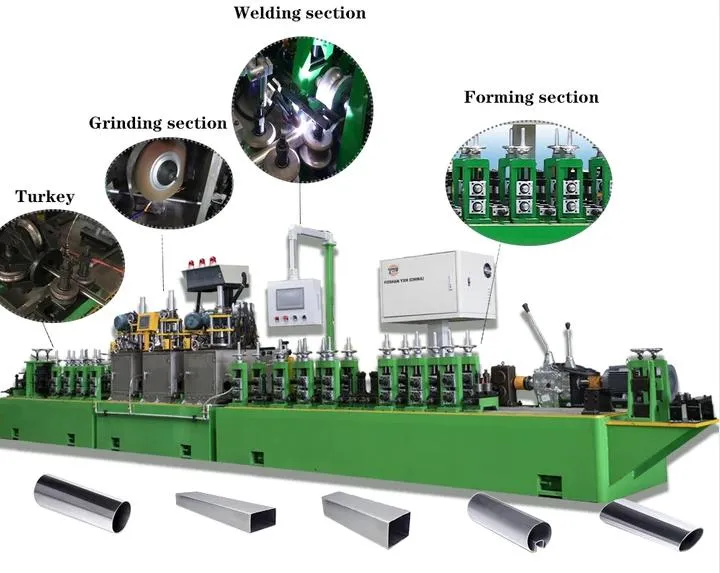

Processus technologique de production :

Flow chat:vHvHvHvvvHvHvH SQSQ MvMvM HvHvHvHvTZTZv

Remarques : V représente le support horizontal, H représente le support vertical,

M represents grinding seat, TZ represents Türkiye head

Coiling→uncoiling→Guiding→Rough Forming→Fine Forming→ welding→Fine Sizing→Straightening→cutting→Tube dropping

Dispositifs composés pour chaque ligne :

|

1.Dérouleur |

1 ensemble |

|

2.Alimentation et profilage de pièces:vHvHvHvvHvHvHvH |

|

|

A. Roue de guidage d'alimentation |

1 ensemble |

|

B.Formation du siège à rouleaux horizontaux |

6 ensembles |

|

C.Formation du siège du rouleau vertical |

7 ensembles |

|

D. Système de transmission (moteur d'entraînement + boîte de vitesses + boîte de vitesses à turbine + arbre de transmission) |

1 set |

|

E. Système de refroidissement (tuyau d'eau + tuyau de pulvérisation) (pompe à eau du réservoir d'eau de circulation fournie par le client) |

1 set |

|

F. Plateforme de placement d'armoires électriques |

1 set |

|

G. Base de la boîte |

1 set |

|

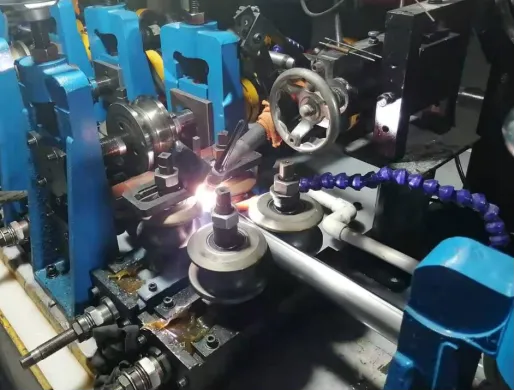

3.Pièce à souder:vvH |

|

|

A. Siège de rouleau vertical de soudage |

2 sets |

|

B. Siège de rouleau horizontal de soudage |

1 set |

|

C. Support de pistolet de soudage |

1 set |

|

D. Plateforme de placement de machines à souder |

1 set |

|

E. Box base |

1 set |

|

F. Welding machine |

1 ensemble |

|

4.Section de polissage: MvMvM |

|

|

A. Tête de polissage |

3 sets |

|

B. Siège à rouleaux verticaux |

2 sets |

|

C. Système de refroidissement (tuyau d'eau + tuyau de pulvérisation) (pompe à eau du réservoir d'eau de circulation fournie par le client) |

1 set |

|

5.Section de dimensionnement de précision + section de redressement : HvHvHvH TZ1 TZ12v |

|

|

A. Bras horizontal de dimensionnement de précision |

4 ensembles |

|

B. Siège à rouleaux verticaux de dimensionnement précis |

3 ensembles |

|

C. Système de transmission (moteur d'entraînement + boîte de vitesses + boîte de vitesses à turbine + arbre de transmission) |

1 set |

|

D. Cooling System (Water Pipe+Spray Pipe) (User made Water Tank Pump) |

1 set

|

|

E. Base de la boîte |

1 set |

|

F. Cadre de redressement |

2 ensembles |

|

6.Table de coupe à lame de scie verticale de type 325 |

1 set |

|

7.Rack de déchargement |

1 set |

|

8.Système de contrôle électrique (mécanique) |

1 set |

|

9.Accessoires aléatoires : entretoise, vis de pied, cale, robinet, etc. |

1 set |

Paramètre principal :

|

Normes de matériaux pour la fabrication de tuyaux : |

acier inoxydable |

|

Spécification du tuyau : |

Tuyau : Ф16 mm, Ф32 mm, Ф50 mm |

|

Épaisseur du tuyau : |

1 mm |

|

Vitesse de formage : |

0m—10m/min |

|

Limitations matérielles : |

A : ID : Ф450-520 mm |

|

B:OD:Ф1800mm max |

|

|

C Width:max160mm |

|

|

D:weight:1800kg max |

|

|

Longueur du tuyau : |

6 m |

|

Tolérance du diamètre extérieur : |

±0.1mm |

|

tolérance de longueur : |

6000mm±2mm |

|

Cordon de soudure extérieur : |

Polissage lisse |

|

soudure intérieure |

Non traité |

|

Tension principale de la ligne de production : |

380V±5%V/3 50HZ±3%HZ |

|

Tension de contrôle de la ligne de production : |

220V±5%V/2 50HZ±3%HZ |

|

sens de fonctionnement : |

À déterminer et à confirmer dans le contrat |

|

Couleur |

À déterminer et à confirmer dans le contrat |

Instructions de configuration détaillées:

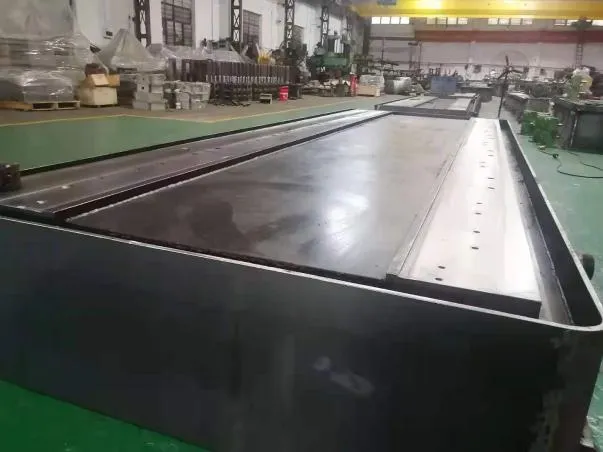

1. Base de l'unité

1.1. Structure : Le châssis principal présente une structure longitudinale en forme de tuile, ce qui évite l'état mou des grands panneaux plats et augmente la résistance pour éviter toute déformation. L'acier assure une grande résistance de la base de l'unité et prévient toute déformation en fin d'utilisation. La précision à long terme de l'unité est améliorée. La base de la machine de transmission et la base de la machine principale sont de structure distincte.

1.2.Matériau : Panneau de base en tôle d'acier : 25 mm, panneau latéral : 10 mm, plaque de renfort de revêtement intérieur : 8 mm.

2. Dérouleur

3. Machine de formage de rouleaux

4. Soudage TIG-650A

5. Meulage des soudures extérieures

6. Dimensionnement et redressage de précision

7. Unité de coupe automatique

8. Rack de déchargement

9. Système de contrôle électronique

10. Rouleaux

|

10.1. Matériau : cr12mov 10.2. Procédé de fabrication : barre affinée - découpage - tournage d'ébauche - finition CNC - trempe sous vide - usinage par fil - trou de finition secondaire - inspection - marquage - emballage Hardness: HRC60°~ 63°. Le moule ne contient pas de roulements |