- албанский

- арабский

- болгарский

- датский

- Голландский

- Английский

- финский

- Французский

- немецкий

- греческий

- венгерский

- итальянский

- казахский

- корейский

- кыргызский

- латинский

- македонский

- малайский

- персидский

- польский

- португальский

- румынский

- Русский

- испанский

- шведский

- тайский

- турецкий

- туркменский

- узбекский

- вьетнамский

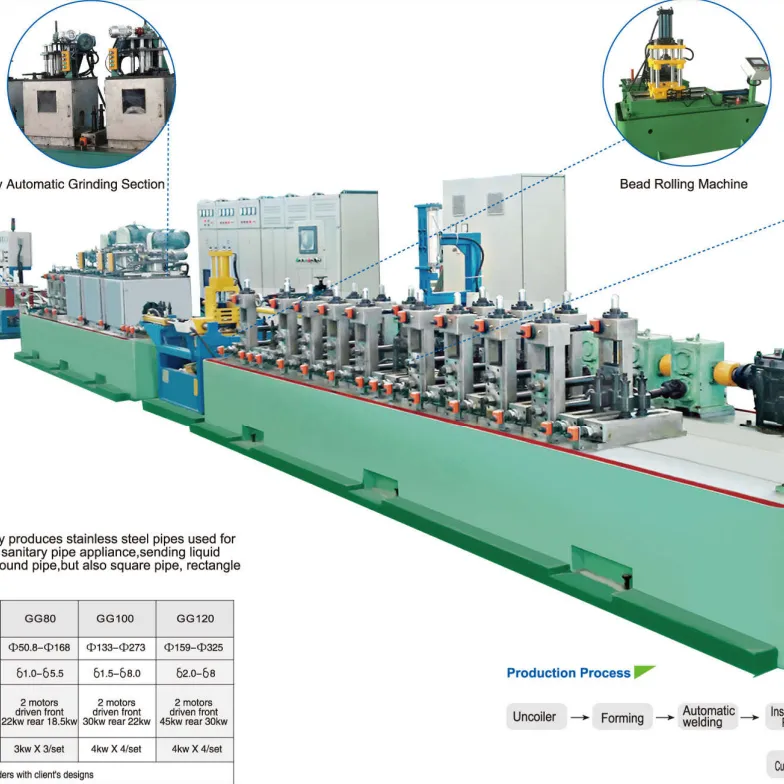

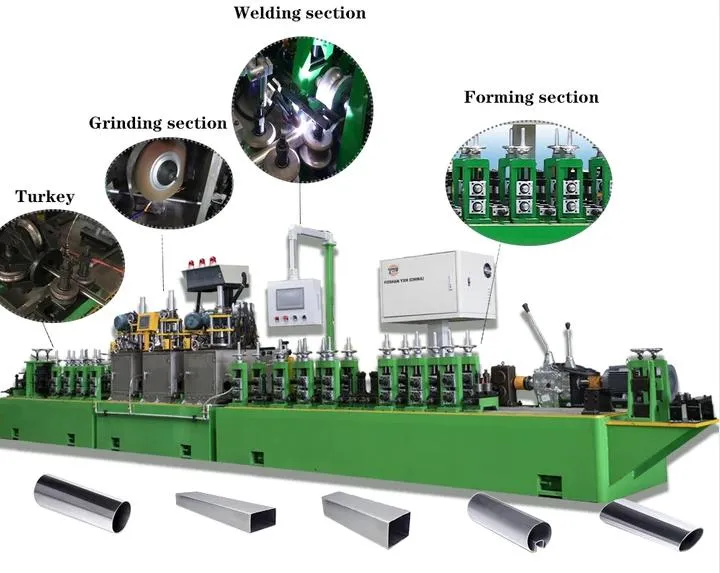

Технологический процесс производства:

Flow chat:vHvHvHvvvHvHvH SQSQ MvMvM HvHvHvHvTZTZv

Примечания: V представляет горизонтальную опору, H представляет вертикальную опору,

M represents grinding seat, TZ represents Türkiye head

Coiling→uncoiling→Guiding→Rough Forming→Fine Forming→ welding→Fine Sizing→Straightening→cutting→Tube dropping

Составные устройства для каждой строки:

|

1.Разматыватель |

1 комплект |

|

2.Детали подачи и профилирования:вХвХвХвХвХвХвХвХ |

|

|

A. Колесо подачи |

1 комплект |

|

B. Формирование горизонтального роликового седла |

6 комплектов |

|

C. Формирование вертикального роликового седла |

7 комплектов |

|

D. Система трансмиссии (приводной двигатель + коробка передач + турбинный редуктор + трансмиссионный вал) |

1 set |

|

E. Система охлаждения (водопровод + распылительная труба) (клиент предоставляет водяной насос для циркуляционного водяного бака) |

1 set |

|

F. Платформа для размещения электрического шкафа |

1 set |

|

G. Основание коробки |

1 set |

|

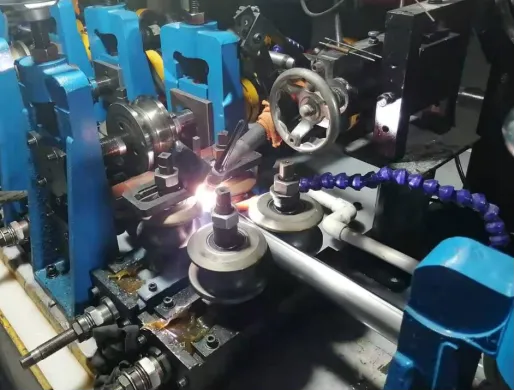

3.Сварочная часть:ввх |

|

|

A. Сварка вертикального роликового седла |

2 sets |

|

B. Сварка горизонтального роликового седла |

1 set |

|

C. Кронштейн сварочного пистолета |

1 set |

|

D. Платформа для размещения сварочного аппарата |

1 set |

|

E. Box base |

1 set |

|

F. Welding machine |

1 комплект |

|

4.Участок полировки: МвМвМ |

|

|

A. Полировальная головка |

3 sets |

|

B. Вертикальное роликовое сиденье |

2 sets |

|

C.Система охлаждения (водопровод + распылительная труба) (клиент предоставляет циркуляционный водяной насос для бака с водой) |

1 set |

|

5.Секция точной калибровки + секция выпрямления: ХвХвХвХ TZ1 TZ12v |

|

|

A. Горизонтальный рычаг точного размера |

4 комплекта |

|

B. Точный размер вертикального роликового седла |

3 комплекта |

|

C. Система трансмиссии (приводной двигатель + коробка передач + турбинный редуктор + трансмиссионный вал) |

1 set |

|

D. Cooling System (Water Pipe+Spray Pipe) (User made Water Tank Pump) |

1 set

|

|

E. Основание коробки |

1 set |

|

F. Выпрямляющая рама |

2 комплекта |

|

6.Вертикальный стол для резки пильного диска типа 325 |

1 set |

|

7.Разгрузочная стойка |

1 set |

|

8.Электрическая система управления (механическая) |

1 set |

|

9.Случайные аксессуары: распорка, ножной винт, прокладка, кран и т. д. |

1 set |

Основной параметр:

|

Стандарты материалов для производства труб: |

нержавеющая сталь |

|

Спецификация трубы: |

Труба: Ф16мм, Ф32мм, Ф50мм |

|

Толщина трубы: |

1мм |

|

Скорость формования: |

0m—10m/min |

|

Материальные ограничения: |

A:ID:Ф450-520мм |

|

B:OD:Ф1800mm max |

|

|

C Width:max160mm |

|

|

D:weight:1800kg max |

|

|

Длина трубы: |

6m |

|

Допуск внешнего диаметра: |

±0.1mm |

|

допуск по длине: |

6000mm±2mm |

|

Наружный сварной шов: |

польский гладкий |

|

внутренний шов |

Не обработано |

|

Основное напряжение производственной линии: |

380V±5%V/3 50HZ±3%HZ |

|

Управляющее напряжение производственной линии: |

220V±5%V/2 50HZ±3%HZ |

|

направление операции: |

Будет определено и подтверждено в договоре. |

|

Цвет |

Будет определено и подтверждено в договоре. |

Подробные инструкции по настройке:

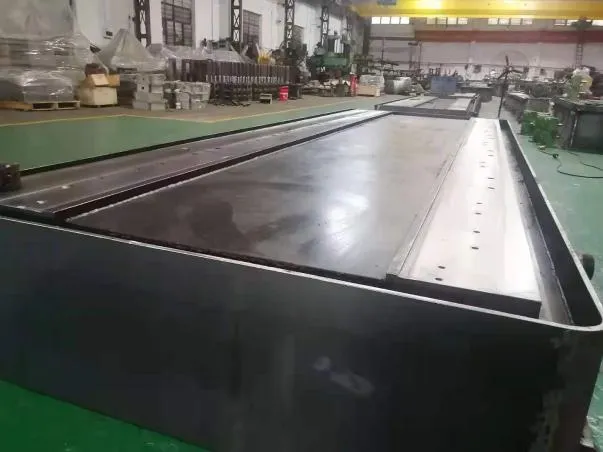

1.Основание блока

1.1.Структура: Основная панель шасси имеет продольную структуру в форме плитки, что позволяет избежать мягкого состояния больших плоских панелей и увеличивает прочность для предотвращения деформации. Сталь обеспечивает высокую прочность основания агрегата и предотвращает деформацию на более поздних стадиях использования. Улучшает долгосрочную точность агрегата. Основание трансмиссионной машины и основное основание машины имеют отдельную структуру.

1.2.Материал: стальная пластина основания: 25 мм, боковая панель: 10 мм, внутренняя усиливающая пластина: 8 мм.

2. Разматыватель

3.Профилегибочная машина

4.Сварка TIG-650A

5.Шлифовка наружных сварных швов

6.Точная калибровка и выпрямление

7.Автоматический режущий блок

8. Разгрузочная стойка

9.Электронная система управления

10.Ролики

|

10.1 Материал: cr12mov 10.2. Производственный процесс: очищенный пруток - вырубка - черновая токарная обработка - чистовая обработка с ЧПУ - вакуумная закалка - проволочная резка шпоночного паза - отверстие для вторичной отделки - проверка - маркировка - упаковка Hardness: HRC60°~ 63°. Форма не содержит подшипников. |