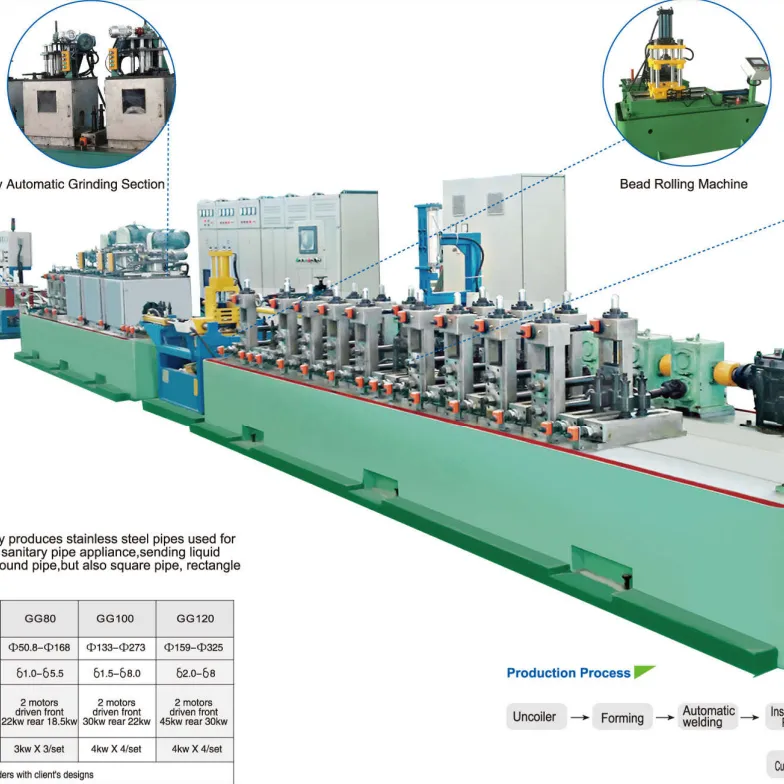

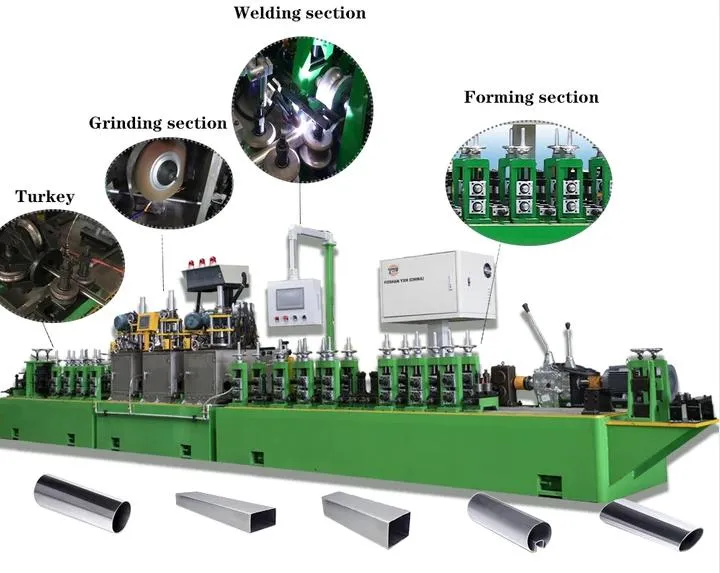

กระบวนการเทคโนโลยีการผลิต:

Flow chat:vHvHvHvvvHvHvH SQSQ MvMvM HvHvHvHvTZTZv

หมายเหตุ: V หมายถึงการรองรับแนวนอน, H หมายถึงการรองรับแนวตั้ง

M represents grinding seat, TZ represents Türkiye head

Coiling→uncoiling→Guiding→Rough Forming→Fine Forming→ welding→Fine Sizing→Straightening→cutting→Tube dropping

อุปกรณ์ประกอบ สำหรับแต่ละบรรทัด:

|

1.เครื่องม้วนเก็บสาย |

1ชุด |

|

2.การป้อนและขึ้นรูปชิ้นส่วน:วีเอชวีเอชวีเอชวีเอชวีเอชวี |

|

|

ก. ล้อนำทางการป้อนอาหาร |

1ชุด |

|

B.การขึ้นรูปที่นั่งลูกกลิ้งแนวนอน |

จำนวน 6 ชุด |

|

C.การขึ้นรูปที่นั่งลูกกลิ้งแนวตั้ง |

7 ชุด |

|

D.ระบบส่งกำลัง (มอเตอร์ขับเคลื่อน + กระปุกเกียร์ + กระปุกเกียร์เทอร์ไบน์ + เพลาส่งกำลัง) |

1 set |

|

E. ระบบระบายความร้อน (ท่อน้ำ+ท่อฉีดน้ำ) (ลูกค้าจัดหาปั๊มน้ำถังหมุนเวียน) |

1 set |

|

F. แท่นวางตู้ไฟฟ้า |

1 set |

|

จี.ฐานกล่อง |

1 set |

|

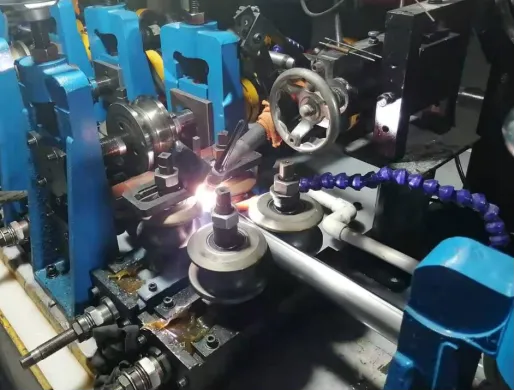

3.ชิ้นส่วนเชื่อม:วีวีเอช |

|

|

A.ที่นั่งลูกกลิ้งแนวตั้งสำหรับเชื่อม |

2 sets |

|

B.ที่นั่งลูกกลิ้งแนวนอนสำหรับเชื่อม |

1 set |

|

C.ขายึดปืนเชื่อม |

1 set |

|

D. แท่นวางเครื่องเชื่อม |

1 set |

|

E. Box base |

1 set |

|

F. Welding machine |

1 ชุด |

|

4.ส่วนงานขัดเงา: เอ็มวีเอ็มวีเอ็ม |

|

|

ก. หัวขัดเงา |

3 sets |

|

B.ที่นั่งลูกกลิ้งแนวตั้ง |

2 sets |

|

C.ระบบระบายความร้อน (ท่อน้ำ+ท่อสเปรย์) (ลูกค้าจัดหาปั๊มน้ำถังหมุนเวียน) |

1 set |

|

5.ส่วนปรับขนาดแม่นยำ+ส่วนยืดตรง: HvHvHvH TZ1 TZ12v |

|

|

A.แขนแนวนอนปรับขนาดอย่างแม่นยำ |

4 ชุด |

|

B.ที่นั่งลูกกลิ้งแนวตั้งปรับขนาดได้อย่างแม่นยำ |

3 ชุด |

|

C.ระบบส่งกำลัง (มอเตอร์ขับเคลื่อน + กระปุกเกียร์ + กระปุกเกียร์เทอร์ไบน์ + เพลาส่งกำลัง) |

1 set |

|

D. Cooling System (Water Pipe+Spray Pipe) (User made Water Tank Pump) |

1 set

|

|

อี.ฐานกล่อง |

1 set |

|

F. โครงยืดตรง |

2 ชุด |

|

6.โต๊ะตัดใบเลื่อยแนวตั้งแบบ 325 |

1 set |

|

7.ชั้นวางสำหรับขนถ่าย |

1 set |

|

8.ระบบควบคุมไฟฟ้า (เครื่องกล) |

1 set |

|

9.อุปกรณ์เสริมแบบสุ่ม: สเปเซอร์, สกรูเท้า, ชิม, ก๊อกน้ำ ฯลฯ |

1 set |

พารามิเตอร์หลัก:

|

มาตรฐานวัสดุสำหรับการผลิตท่อ: |

สแตนเลส |

|

ข้อมูลจำเพาะของท่อ: |

ท่อ: Ф16มม., Ф32มม., Ф50มม. |

|

ความหนาของท่อ: |

1มม. |

|

ความเร็วในการขึ้นรูป: |

0m—10m/min |

|

ข้อจำกัดของวัสดุ: |

A:ขนาดไอดี:Ф450-520มม. |

|

B:OD:Ф1800mm max |

|

|

C Width:max160mm |

|

|

D:weight:1800kg max |

|

|

ความยาวท่อ: |

6นาที |

|

ความคลาดเคลื่อนของเส้นผ่านศูนย์กลางภายนอก: |

±0.1mm |

|

ความคลาดเคลื่อนของความยาว: |

6000mm±2mm |

|

ตะเข็บเชื่อมด้านนอก: |

ขัดเรียบ |

|

เชื่อมด้านใน |

ไม่ได้รับการจัดการ |

|

แรงดันไฟฟ้าหลักของสายการผลิต: |

380V±5%V/3 50HZ±3%HZ |

|

แรงดันควบคุมของสายการผลิต: |

220V±5%V/2 50HZ±3%HZ |

|

ทิศทางการดำเนินงาน: |

ให้กำหนดและยืนยันในสัญญา |

|

สี |

ให้กำหนดและยืนยันในสัญญา |

คำแนะนำการกำหนดค่าโดยละเอียด:

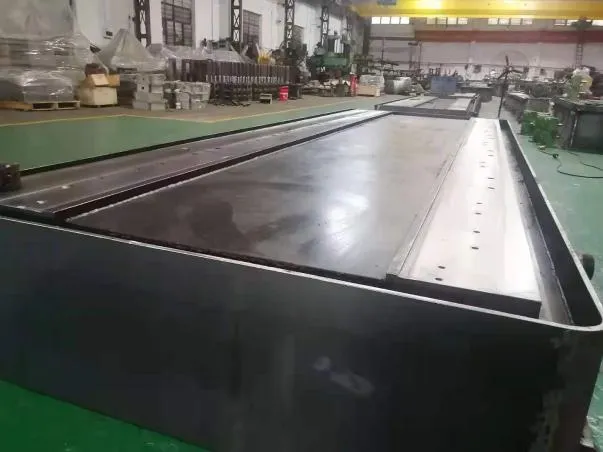

1.ฐานหน่วย

1.1. โครงสร้าง: แผงแชสซีหลักมีโครงสร้างรูปกระเบื้องตามยาว ซึ่งหลีกเลี่ยงสภาวะอ่อนตัวของแผงแบนขนาดใหญ่และเพิ่มความแข็งแรงเพื่อป้องกันการเสียรูป เหล็กช่วยให้ฐานหน่วยมีความแข็งแรงสูงและป้องกันการเสียรูปในขั้นตอนการใช้งานในภายหลัง ปรับปรุงความแม่นยำในระยะยาวของหน่วย ฐานเครื่องส่งและฐานเครื่องหลักมีโครงสร้างแยกกัน

1.2.วัสดุ: แผ่นเหล็กแผงฐาน: 25 มม., แผงด้านข้าง: 10 มม., แผ่นเสริมซับใน: 8 มม.

2. เครื่องม้วนม้วน

3.เครื่องรีดขึ้นรูป

4.เครื่องเชื่อม TIG-650A

5.การเจียรรอยเชื่อมภายนอก

6.การกำหนดขนาดและการยืดที่แม่นยำ

7.หน่วยตัดอัตโนมัติ

8.ชั้นวางสำหรับขนถ่าย

9.ระบบควบคุมอิเล็กทรอนิกส์

10.ลูกกลิ้ง

|

10.1. วัสดุ: cr12mov 10.2. กระบวนการผลิต: วัสดุแท่งที่ผ่านการขัดเกลา - การปั๊ม - การกลึงหยาบ - การตกแต่งด้วย CNC - การชุบแข็งด้วยสูญญากาศ - ลิ่มร่องตัดลวด - รูตกแต่งขั้นที่สอง - การตรวจสอบ - การทำเครื่องหมาย - การบรรจุ Hardness: HRC60°~ 63°. แม่พิมพ์ไม่มีลูกปืน |