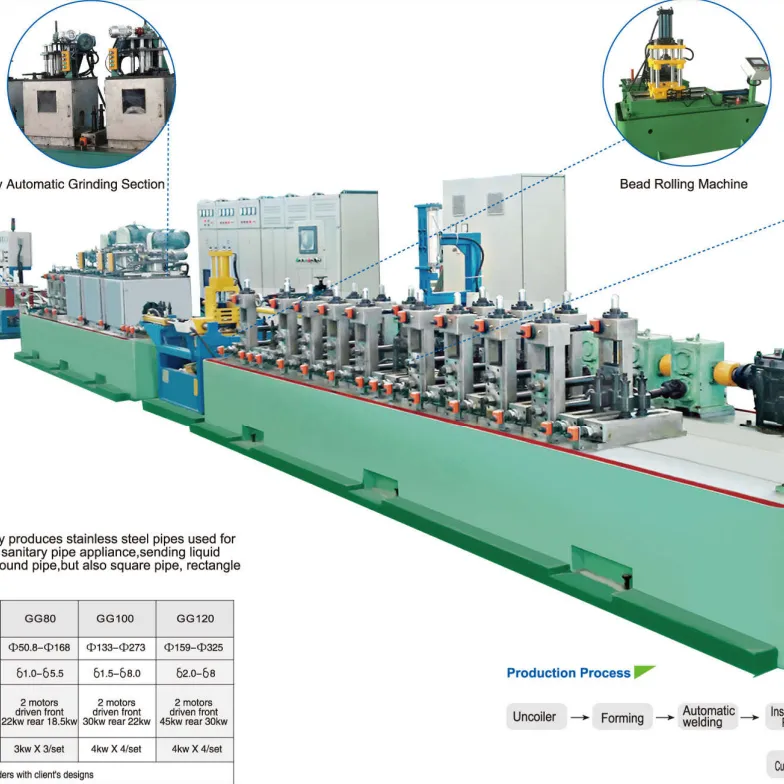

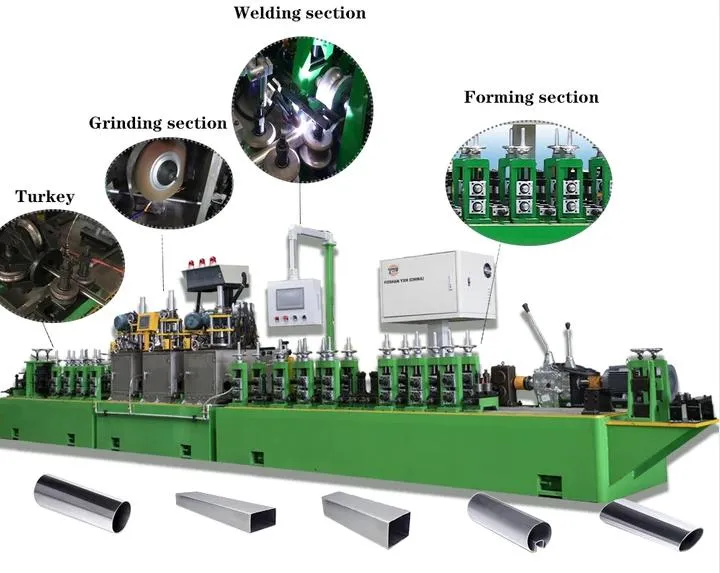

Proceso de tecnología de producción:

Flow chat:vHvHvHvvvHvHvH SQSQ MvMvM HvHvHvHvTZTZv

Observaciones: V representa el soporte horizontal, H representa el soporte vertical,

M represents grinding seat, TZ represents Türkiye head

Coiling→uncoiling→Guiding→Rough Forming→Fine Forming→ welding→Fine Sizing→Straightening→cutting→Tube dropping

Dispositivos compuestos para cada línea:

|

1.Desenrollador |

1 juego |

|

2.Alimentación y perfilado de piezas:vHvHvHvvHvHvHvH |

|

|

A. Rueda guía de alimentación |

1 juego |

|

B. Formación del asiento del rodillo horizontal |

6 juegos |

|

C. Formación de asientos de rodillos verticales |

7 series |

|

D. Sistema de transmisión (motor de accionamiento + caja de cambios + caja de cambios de turbina + eje de transmisión) |

1 set |

|

E. Sistema de enfriamiento (tubería de agua + tubería de rociado) (bomba de agua del tanque de agua circulante proporcionada por el cliente) |

1 set |

|

F. Plataforma de colocación de armarios eléctricos |

1 set |

|

Base de caja G. |

1 set |

|

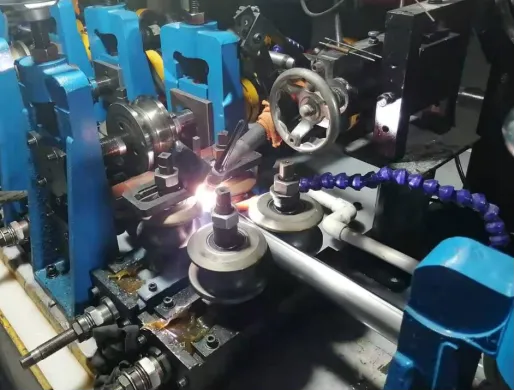

3.Pieza de soldadura:vvH |

|

|

A. Asiento de rodillo vertical de soldadura |

2 sets |

|

B. Asiento de rodillo horizontal de soldadura |

1 set |

|

C. Soporte de pistola de soldadura |

1 set |

|

D. Plataforma de colocación de la máquina de soldar |

1 set |

|

E. Box base |

1 set |

|

F. Welding machine |

1 juego |

|

4.Sección de pulido: MvMvM |

|

|

A. Cabezal de pulido |

3 sets |

|

B. Asiento con ruedas verticales |

2 sets |

|

C. Sistema de enfriamiento (tubería de agua + tubería de rociado) (bomba de agua del tanque de agua circulante proporcionada por el cliente) |

1 set |

|

5.Sección de dimensionamiento de precisión + sección de enderezamiento: HvHvHvH TZ1 TZ12v |

|

|

A. Brazo horizontal de dimensionamiento de precisión |

4 juegos |

|

B. Asiento de rodillo vertical de dimensionamiento preciso |

3 juegos |

|

C. Sistema de transmisión (motor de accionamiento + caja de cambios + caja de cambios de turbina + eje de transmisión) |

1 set |

|

D. Cooling System (Water Pipe+Spray Pipe) (User made Water Tank Pump) |

1 set

|

|

Base de caja E. |

1 set |

|

F. Marco de enderezamiento |

2 juegos |

|

6.Mesa de corte con hoja de sierra vertical tipo 325 |

1 set |

|

7.Estante de descarga |

1 set |

|

8.Sistema de control eléctrico (mecánico) |

1 set |

|

9.Accesorios aleatorios: espaciador, tornillo de pie, cuña, grifo, etc. |

1 set |

Parámetro principal:

|

Normas de materiales para la fabricación de tuberías: |

acero inoxidable |

|

Especificaciones de la tubería: |

Tubo: Ф16mm, Ф32mm, Ф50mm |

|

Espesor de la tubería: |

1 mm |

|

Velocidad de formación: |

0m—10m/min |

|

Limitaciones del material: |

A: DI: Ф450-520 mm |

|

B:OD:Ф1800mm max |

|

|

C Width:max160mm |

|

|

D:weight:1800kg max |

|

|

Longitud de la tubería: |

6 metros |

|

Tolerancia del diámetro exterior: |

±0.1mm |

|

Tolerancia de longitud: |

6000mm±2mm |

|

Costura de soldadura exterior: |

Pulido suave |

|

soldadura interior |

No manejado |

|

Voltaje principal de la línea de producción: |

380V±5%V/3 50HZ±3%HZ |

|

Voltaje de control de la línea de producción: |

220V±5%V/2 50HZ±3%HZ |

|

Dirección de operación: |

A determinar y confirmar en el contrato. |

|

Color |

A determinar y confirmar en el contrato. |

Instrucciones de configuración detalladas:

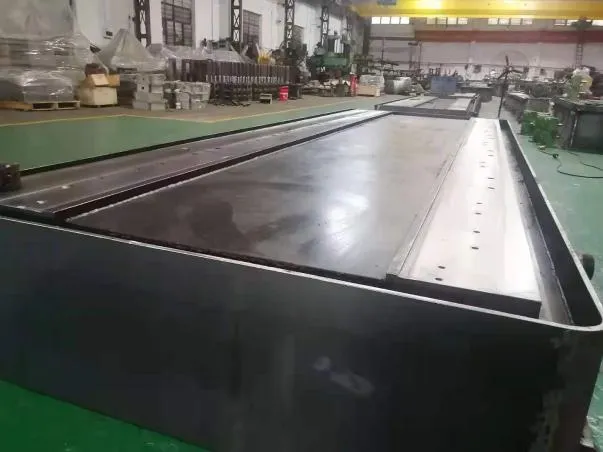

1. Base de la unidad

1.1. Estructura: El panel del chasis principal tiene una estructura longitudinal en forma de teja, lo que evita el ablandamiento de los paneles planos grandes y aumenta la resistencia para prevenir la deformación. El acero garantiza la alta resistencia de la base de la unidad y previene la deformación en las etapas posteriores de uso. Mejora la precisión a largo plazo de la unidad. La base de la transmisión y la base de la máquina principal son de una estructura independiente.

1.2.Material: Placa de acero del panel base: 25 mm, panel lateral: 10 mm, placa de refuerzo del revestimiento interior: 8 mm.

2. Desenrollador

3.Máquina perfiladora

4.Soldadura TIG-650A

5. Rectificado de soldaduras externas

6. Dimensionado y enderezamiento de precisión

7.Unidad de corte automática

8. Descarga del rack

9.Sistema de control electrónico

10. Rodillos

|

10.1. Material: CR12MOV 10.2. Proceso de fabricación: Material de barra refinado - troquelado - torneado de desbaste - acabado CNC - temple al vacío - corte de chavetero - orificio de acabado secundario - inspección - marcado - empaquetado Hardness: HRC60°~ 63°. El molde no contiene cojinetes. |