- albanisch

- Arabisch

- bulgarisch

- dänisch

- Niederländisch

- Englisch

- finnisch

- Französisch

- Deutsch

- griechisch

- ungarisch

- Italienisch

- Kasachisch

- Koreanisch

- Kirgisisch

- lateinisch

- mazedonisch

- malaiisch

- persisch

- Polieren

- Portugiesisch

- rumänisch

- Russisch

- Spanisch

- Schwedisch

- Thai

- Türkisch

- Turkmen

- Usbekisch

- Vietnamesisch

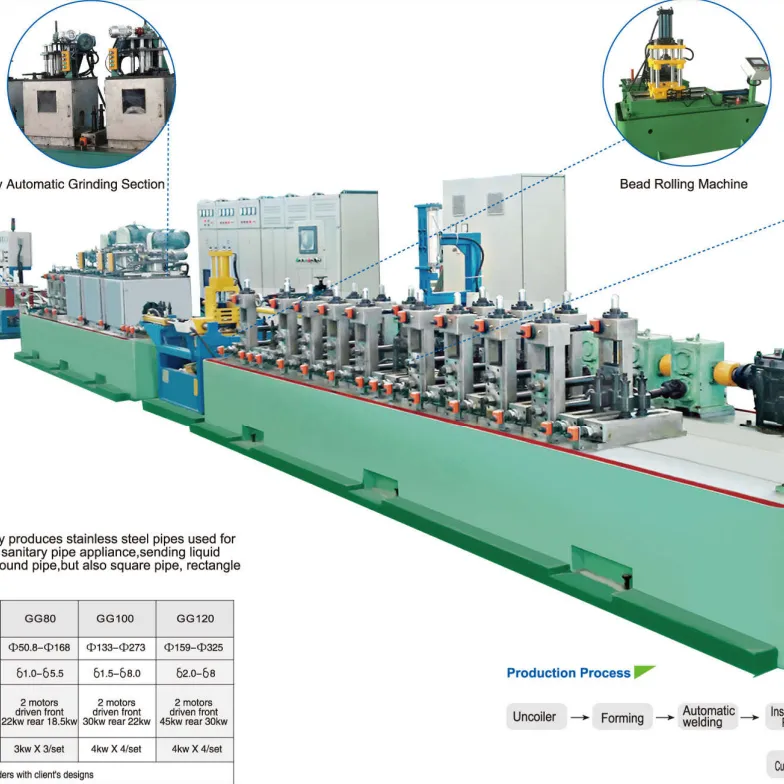

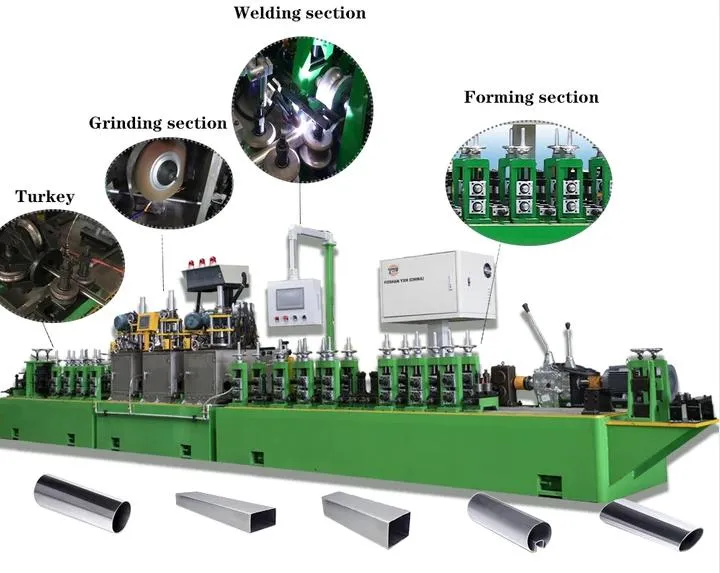

Produktionstechnologischer Prozess:

Flow chat:vHvHvHvvvHvHvH SQSQ MvMvM HvHvHvHvTZTZv

Bemerkungen: V steht für horizontale Unterstützung, H steht für vertikale Unterstützung,

M represents grinding seat, TZ represents Türkiye head

Coiling→uncoiling→Guiding→Rough Forming→Fine Forming→ welding→Fine Sizing→Straightening→cutting→Tube dropping

Zusammengesetzte Geräte für jede Zeile:

|

1.Abwickelhaspel |

1 Sätze |

|

2.Zuführung und Rollformung von Teilen:vHvHvHvvHvHvHvH |

|

|

A. Zuführleitrad |

1 Sätze |

|

B. Bilden eines horizontalen Rollensitzes |

6 Sätze |

|

C. Bilden eines vertikalen Rollensitzes |

7 Sätze |

|

D. Kraftübertragungssystem (Antriebsmotor + Getriebe + Turbinengetriebe + Kraftübertragungswelle) |

1 set |

|

E. Kühlsystem (Wasserleitung + Sprühleitung) (vom Kunden bereitgestellte Umwälzpumpe für den Wassertank) |

1 set |

|

F. Plattform zur Platzierung von Schaltschränken |

1 set |

|

G. Kastenboden |

1 set |

|

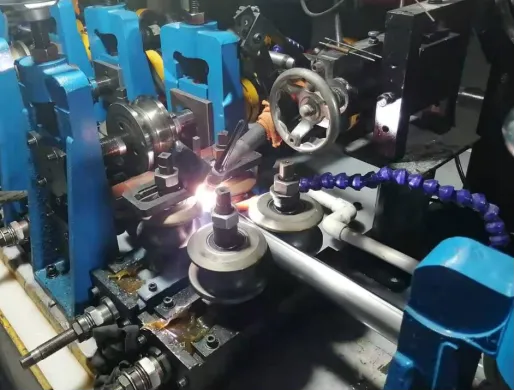

3.Schweißteil:vvH |

|

|

A. Schweißen eines vertikalen Rollensitzes |

2 sets |

|

B. Horizontalen Rollensitz schweißen |

1 set |

|

C. Halterung für Schweißpistole |

1 set |

|

D. Schweißmaschinen-Platzierungsplattform |

1 set |

|

E. Box base |

1 set |

|

F. Welding machine |

1 Satz |

|

4.Polierabschnitt: MvMvM |

|

|

A. Polierkopf |

3 sets |

|

B. Vertikaler Rollensitz |

2 sets |

|

C. Kühlsystem (Wasserleitung + Sprühleitung) (vom Kunden bereitgestellte Umwälzpumpe für den Wassertank) |

1 set |

|

5.Präzisionskalibrierungsabschnitt + Richtabschnitt: HvHvHvH TZ1 TZ12v |

|

|

A. Horizontaler Arm zur Präzisionsdimensionierung |

4 Sätze |

|

B. Präzisionskalibrierung des vertikalen Rollensitzes |

3 Sätze |

|

C. Kraftübertragungssystem (Antriebsmotor + Getriebe + Turbinengetriebe + Kraftübertragungswelle) |

1 set |

|

D. Cooling System (Water Pipe+Spray Pipe) (User made Water Tank Pump) |

1 set

|

|

E. Kastenboden |

1 set |

|

F. Richtrahmen |

2 Sätze |

|

6.Vertikaler Sägeblatt-Schneidetisch Typ 325 |

1 set |

|

7.Entladegestell |

1 set |

|

8.Elektrisches Steuerungssystem (mechanisch) |

1 set |

|

9.Zufälliges Zubehör: Abstandshalter, Fußschraube, Unterlegscheibe, Wasserhahn usw. |

1 set |

Hauptparameter:

|

Materialnormen für die Rohrherstellung: |

Edelstahl |

|

Rohrspezifikation: |

Rohr: Ф16mm, Ф32mm, Ф50mm |

|

Rohrdicke: |

1 mm |

|

Umformgeschwindigkeit: |

0m—10m/min |

|

Materialbeschränkungen: |

A: Innendurchmesser: Ф450-520 mm |

|

B:OD:Ф1800mm max |

|

|

C Width:max160mm |

|

|

D:weight:1800kg max |

|

|

Rohrlänge: |

6 m |

|

Toleranz des Außendurchmessers: |

±0.1mm |

|

Längentoleranz: |

6000mm±2mm |

|

Äußere Schweißnaht: |

Glatt polieren |

|

Innenschweißnaht |

Nicht behandelt |

|

Hauptspannung der Produktionslinie: |

380V±5%V/3 50HZ±3%HZ |

|

Steuerspannung der Produktionslinie: |

220V±5%V/2 50HZ±3%HZ |

|

Betriebsrichtung: |

Wird im Vertrag festgelegt und bestätigt |

|

Farbe |

Wird im Vertrag festgelegt und bestätigt |

Detaillierte Konfigurationsanweisungen:

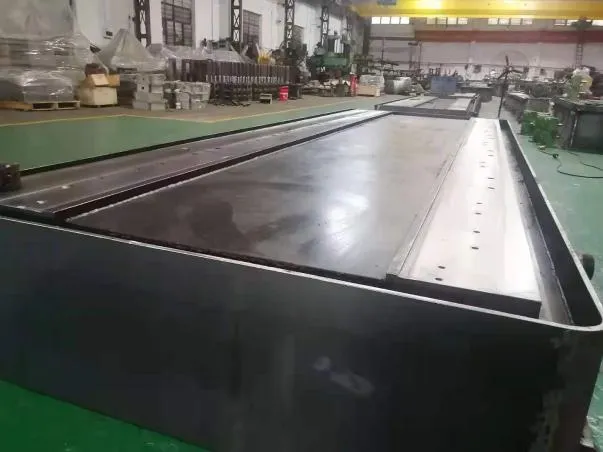

1.Einheitsbasis

1.1.Struktur: Das Hauptchassis hat eine längs verlaufende, fliesenförmige Struktur, die den weichen Zustand großer, flacher Paneele vermeidet und die Festigkeit erhöht, um Verformungen vorzubeugen. Stahl gewährleistet die hohe Festigkeit des Gerätefundaments und verhindert Verformungen im späteren Einsatz. Verbessert die Langzeitgenauigkeit des Geräts. Die Getriebebasis und die Hauptmaschinenbasis sind getrennt aufgebaut.

1.2.Material: Stahlplatte der Bodenplatte: 25 mm, Seitenplatte: 10 mm, Verstärkungsplatte der Innenverkleidung: 8 mm.

2. Abwickelhaspel

3.Rollformmaschine

4. Schweißen TIG-650A

5. Schleifen von Außenschweißnähten

6.Präzisionsdimensionierung und -ausrichtung

7.Automatische Schneideeinheit

8. Entladegestell

9.Elektronisches Steuerungssystem

10.Rollen

|

10.1. Material: cr12mov 10.2. Herstellungsverfahren: veredeltes Stangenmaterial – Stanzen – Vordrehen – CNC-Fertigbearbeitung – Vakuumabschrecken – Drahtschneiden der Passfedernut – sekundäres Fertigloch – Prüfen – Markieren – Verpacken Hardness: HRC60°~ 63°. Die Form enthält keine Lager |