I.Samenvatting

The mill is intended for manufacturing of round pipe of Φ20mm-Φ76mm with thickness of 0.9mm–3.0mm from cold-rolled and hot-rolled coil strip by means of unclosed tubular blank with its subsequent welding into tube, edge heating by means of solid state high-frequency welder, longitudinal seam welding in rolls of tube welding machine, cooling, further sizing or shaping and on-stream cutting of endless tube in measured lengths.

Finished productwill be of round, square or rectangular pipe.

Het productieproces voorziet in het gebruik van opgerolde strippen die in de gewenste breedte zijn voorgesneden in een snijmachine.

II.De technische stroom van de productielijn

{SteelTape}→→ Double-head un-coiler →→Strip-head Cutter and welder→→Spiral Accumulator →→Forming section (Flattening unit +Main driving unit +Forming unit +Guide unit +High frequency induction welding unit +squeeze roller) + De-burr frame →→Cooling unit →→ Sizing unit and straightener →→Flying saw under computer-control →→ Run-out table

III. Basisvoorwaarden:

- A) Specificatie stalen buis

- Round Pipe diameter: Φ20–Φ76mm

Pipe Thickness: 0.9-3.0mm

- Square Pipe: 15X15mm –60X60mm

Rectangle Pipe: 10X20mm –40X80mm

Pipe Thickness: 0.9– 3.0mm

3.Pipe Length: 6.0m±3mm

b)SteelTape-specificatie

1.Material: Low Carbon steel (δb≤500Mpa, δs≤275Mpa)

- SteelTape:

Inner diameter: Φ480-Φ550mm

Outer diameter: Φmax=1600mm

Strip steel width: 60mm-240mm

Strip steel thickness: 0.9– 3.0mm

The maximum weight: 3.0 tons

- C) Elektrischdit

- Dynamic power: AC380V±10%, 3phases, 50Hz±1.0%

- Control Power: AC220V±10%, one phase, 50 Hz±1.0%

- d) Elektrisch geïnstalleerde capaciteit:500KW

- en) C.koelwater

- Reservoirfor High Frequencyequipment: 30 m³, one set

- Reservoirfor circulating cooling water: 30 m³, one set

- f) Csamengeperste lucht

- Pressure: 0.4Mpa

- Flow: 1.0m3/H

- G) Productiecapaciteit

Annual output: 20,000 ton, according to the yearly working days、daily working hours and the products.

h)Lijn snelheid: 20-100 m/min

- i) Voedingsrichting: Van rechts naar links

- Samenstelling van de uitrusting en belangrijkste parameters van de afzonderlijke eenheid:

- Hydraulische dubbele kop afwikkelaar

1.1. Briefing: Roterend type om eenvoudig spoelen te wisselen, met een pneumatische rem

1.2. Parameters:

- Coil width: max.240mm

- Coil OD: max. Ø1600mm

- Coil ID: Ø 480- Ø 550mm

- Coil weight: max. 3.0 tons

1.3. Mandrel-expansie door hydraulisch

1.4. De rotatie van de mandrelpositie moet handmatig zijn

1.5. Pneumatische rem

2.Knip- en stomplasmachine

2.1 Schuifparameters machine:

- Cutting by Pneumatic

- Width: ≤240mm

- Thickness: ≤4.0mm

2.2 Stomplasmachine met de hand

- TIG welding machine TIG

- 3.Kooi lus

De omgekeerde lusaccumulator wordt geïnstalleerd tussen de schaar- en lasmachine en de vormlijn. Het doel hiervan is om voldoende tijd te geven aan het invoeren van de nieuwe spoel van de afwikkelaar naar de schaar- en lasmachine, zodat deze het uiteinde van de nieuwe spoel kan snijden en verbinden met het uiteinde van de vorige spoel.

|

Invoersnelheid (vulling) |

180m/min |

|

Uitgangssnelheid (lijn) |

Max. 100 m/min, continu bedrijf |

|

Opslagcapaciteit |

400-800 meter |

- 4. Vorm- en maatvoeringssectie

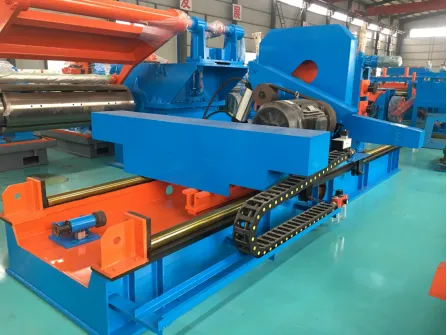

4.1 Forming mill

4.1.1 Mill entry flattener by up-horizontal roll and below-horizontal roll, one positive seven-roll flattener, one pair of feeding vertical roll.

4.1.2 Forming mill consists of:

- Driven stand: 7 sets (Horizontal)

- Driven stand shaft: Φ80mm

- Material of shaft: 42CrMo

- Side roll stand: 8 sets(Vertical)

- Side roll stand shaft: Φ45mm

- Material of shaft: 40Cr

- Gear box & universal joint: 7 sets

- Material of gear box: cast steel

- Material of bevel gear: 20CrMnTi

- Main motor : 75kW Model: Z4-225-11 1 set

- Main redactor : ZLY224 1 set

4.2 Sizing mill

4.2.1 Sizing mill consist of:

- Driven stand: 5 sets (Horizontal)

- Driven stand shaft: Φ80mm

- Material of shaft: 42CrMo

- Side roll stand: 5 sets(Vertical)

- Side roll stand shaft: Φ45mm

- Material of shaft: 40Cr

- Gear box & universal joint: 5 sets

- Material of gear box: cast steel

- Material of bevel gear: 20CrMnTi

- Turkshead: with 4rollers*2sets

- One speed testing roller for CNC flying saw

- Main motor : 75kW Model: Z4-225-11 1 set

- Main redactor : ZLY224 1 set

5.Las sectie

5.1 Het lasgedeelte bestaat uit:

- Seam guide unit: 1 set

- Squeeze stand: 2 rollers(diameter轴径: Φ45mm)

- De-burr frame: 1 set (2 heads)

- Horizontal unit for seam ironing: 2rollers

5.2 Koelgedeelte

- Cooling trough: 1 set

- Cooling trough length: 3.0 m

5.3 Vaste toestand hoogfrequent lasser (GGP250KW)

GGp200KW

- Nominal power: 250kW

- Rated DC power: Pd=300kW

- Rated DC voltage: UdN=450V

- Rated DC current: IdN=670A

- The whole efficiency: η≥85%

- Output power: Pout>250kW

- Designed frequency: f=300~350kHz

- MOSFET inverter: 60kW×5

- Tank circuit output mode: no welding transformer output, secondary resonance

- With water-water cooling system for welder

6. CNC vliegende frictiezaag

6.1 Vliegende afsluiting, mechanisch gedeelte bestaat uit:

- Saw disk: OD600mm×ID80mm×4.0mm

- Saw waver: Pneumatic

- Pipe clamp: Pneumatic

- Saw carriage travel: Rack and pinion with gear lath

- Motor for travel: DC 15KW

- Motor for sawing: AC 22KW

- Length Tolerance: 0-6mm

- 7. Uitlooptabel

7.1 Run-out system consists of:

- Roller conveyer 15 meter (including packing box)15m;

- Pneumatisch omgekeerd;

Pneumatisch geduwd;

8.EelektrischControlesysteem

8.1 Spiraalaccumulator

- A.C. driver,

8.2 Double D.C. drive and control for forming and sizing mill.

- D.C. driver, ,

- Main D.C. drive panel control(instrument etc.)

- Bedieningspaneel van de molen (snelheidsregeling, bediening, enz.).

8.3 Vliegend afsluitregelsysteem

- Zaagwagen aandrijving door DC motor 15KW

- LCD-bedieningspaneel

(lengte- en batchinstelling, controle-instrument enz.).

9. Rollen

9.1 Vormen en dimensioneren Rollenmateriaal

- Material: Cr12

- Hardheid: 60 HRC +/-2

9.2 Welding rollers material

- Material : H13

- Hardheid: 50 HRC +/-3